Der Maschinenbau verfolgt zurzeit zwei Strategien, um industrielle Fertigungen effizienter zu gestalten: Er baut die Maschinen und Anlagen zugleich modular und skalierbar auf. Dabei steht er im Kontext der Industrie 4.0 vor einigen Herausforderungen. Maschineneinheiten in modularen Anlagen sind häufig mit der gleichen standardisierten Schnittstelle ausgestattet, um je nach Bedarf in einer Anwendung Leistung, Daten und Signale zu übertragen. Werden für neue Anwendungen Maschineneinheiten eingebaut, muss sichergestellt sein, dass die übergeordnete Steuerung diese erkennt. Dazu müssen Informationen zu den neuen Einheiten vorliegen und kommuniziert werden. Um Fehler zu vermeiden, darf die Maschine nur bei korrekter Anordnung und Konfiguration der Einheiten wieder anlaufen.

Weiterhin besteht häufig die Notwendigkeit, maschinenrelevante Daten nicht nur im übergeordneten System zu speichern, sondern auch in der Maschineneinheit oder dem zugehörigen Steckverbinder. An einem sogenannten Service Point ist es möglich, Informationen über den aktuellen Status, zum Beispiel Informationen über den technischen Zustand, und aktuelle Konfigurationen auszulesen. Prozessdaten und Informationen über den technischen Zustand einer Maschineneinheit können mithilfe von Condition-Monitoring-Systemen erfasst und für die vorausschauende Wartung verwendet werden. Neben einer optimierten Maschinenleistung steigt dadurch auch die Verfügbarkeit der Maschinen und die Stillstandszeiten verringern sich.

Gegenwärtig erfüllen Produktionsanlagen Anforderungen hinsichtlich Modularität und Skalierbarkeit, indem sie über Bussysteme oder Industrial-Ethernet-basierte Subsysteme in einem Netzwerk eingebunden sind. Diese Systeme minimieren den Verdrahtungsaufwand und sorgen dafür, dass sich weitere Komponenten leicht integrieren lassen. Der CAN-Bus ist hier zum Beispiel ein Bussystem, das sich in vielen unterschiedlichen Fertigungsanlagen für Steuerungsaufgaben etabliert hat. Besonders gern wird er in der Verpackungs- und Druckindustrie eingesetzt. Das ist auf seine hohe Störsicherheit, große Zuverlässigkeit und die niedrigen Anschaltkosten je Busknoten zurückzuführen.

Identifikation von Maschineneinheiten

Eine einfache Möglichkeit, maschinenrelevante Daten zu speichern, kann beispielsweise über eine Komponente innerhalb der Maschineneinheit erfolgen - zum Beispiel über einen CAN-basierten dynamischen Servo-Antrieb. Die Maschineneinheiten lassen sich dabei sowohl über den Speicher des CAN-Antriebs als auch mechanisch über eine Steckverbinder-Codierung identifizieren.

Die mechanische Kodierung widerspricht jedoch dem Bemühen um Standardisierung bei Industrie-Steckverbindern und spricht somit gegen hergebrachte Lösungen zur Identifikation. Der erhöhte Kodier-Aufwand konterkariert zusätzlich das Bemühen um Standardisierung. Auch wenn Speicher einzelner Komponenten in einer Maschineneinheit die Identifikations- und Datenspeicherfunktionen übernehmen, ist das nur eine suboptimale Lösung. Beim Austausch von Komponenten besteht dann die Gefahr, dass Daten ungesichert verloren gehen.

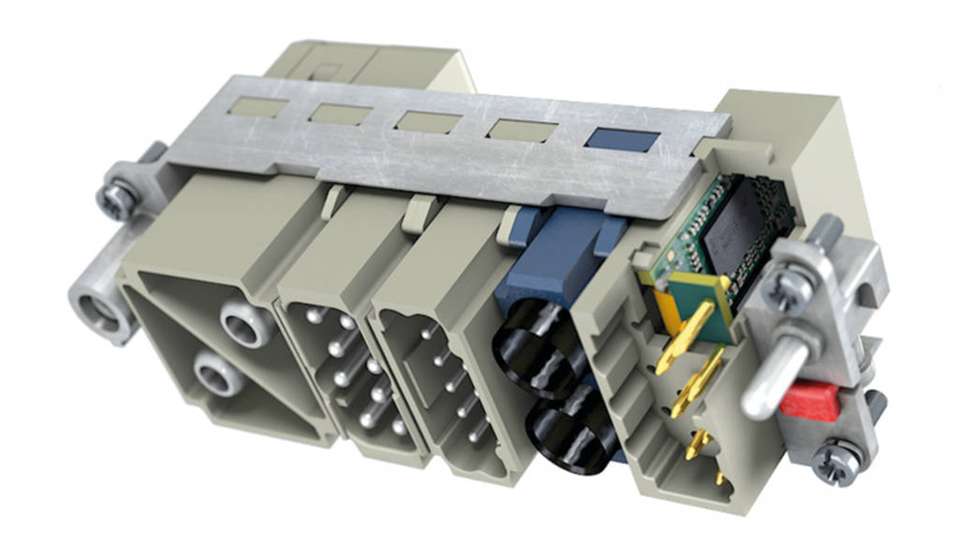

Bei Maschinen und Geräten, die ohnehin mithilfe von Steckverbindern versorgt werden, liegt es deshalb nahe, die Identifikation in die Schnittstelle zu integrieren. Hierfür ist in der Industrie das Han-Modular-System verbreitet. Das System kann flexibel bestückt werden und stellt dadurch eine einfache Möglichkeit dar, ein Modul mit zusätzlichen Funktionalitäten auszustatten. Ein ID-Modul mit CANopen-Kommunikation hilft festzustellen, ob sich die Einheit am richtigen Steckplatz befindet. Es verhindert dadurch eine fehlerhafte Konfiguration. Informationen wie zum Beispiel das Baujahr, der letzte Revisionsstand und weitere Parameter der Maschineneinheit können ebenfalls gespeichert und für eine vorausschauende Wartung der Maschine genutzt werden. Das ID-Modul hat in diesem Fall eine Doppelfunktion: Es fungiert als Identifikationsinstrument und Datenspeicher.

Das obligatorische Objektverzeichnis des ID-Moduls als CAN-Teilnehmer hält neben einer ausreichenden Anzahl von Integer- und Real-Datentypen auch String-Objekte für Fließtext bereit. Der generisch erzeugte Datenbereich bietet wiederum die Option, Datenblätter, Bedienungsanleitungen und anderes bis zu einer Größe von 10 MB abzuspeichern.

Durch den Einsatz eines Moduls mit CAN-Bus-Schnittstelle und Speicherfunktion werden alle Daten direkt im Steckverbinder für eine Maschineneinheit gespeichert. Ein zusätzlicher Nutzen für den Kunden liegt darin, dass fehlerhaftes Stecken erkannt und korrigiert wird. Darüber hinaus bleibt genug Speicherplatz für untergeordnete, bereichsrelevante Zusatzinformationen. Neben den technischen Daten und den Angaben zur Konfiguration der Maschineneinheit können Daten aus der Zustandsüberwachung bereitgestellt und für die vorausschauende Instandhaltung verwendet werden. Ist die Maschineneinheit einmal nicht im Einsatz, kann am Service Point überprüft werden, ob alle beteiligten Komponenten im Rahmen der Toleranzen funktionieren. Der Zustand wird im ID-Modul gespeichert und kann am Service Point abgefragt werden.

Intelligente Schnittstellen identifizieren besser

Beide Konzepte, sowohl die Identifikation über CAN-Antriebe als auch die Identifikation über Steckverbinder-Module, bieten die Möglichkeit, eine Maschineneinheit zu identifizieren und bereichsrelevante Daten abzuspeichern. Die Nutzung des internen Speichers einer Komponente der Maschineneinheit ist aber nicht immer realisierbar und birgt die Gefahr des Datenverlusts. Eine mechanische Codierung zur Identifikation ist oft nicht gewollt und unter dem Gesichtspunkt der Modularität und Skalierbarkeit unvorteilhaft.

Eine intelligente Schnittstelle wie das Han-Modular-CAN-ID-Modul bringt dem gegenüber echten Mehrwert: Ein kleines Modul schlägt sozusagen zwei Fliegen mit einer Klappe - Identifikation und Datenspeicherung. Die Doppelfunktion des ID-Moduls ebnet den Weg für die Individualisierung von Maschineneinheiten.

Über den Systemaufbau mit Netzwerk- und Prozessormodulen hinaus plant Harting neben dem Modul für CAN-Netzwerke weitere smarte Modul-Varianten, die mit industriellen Ethernet-Netzwerken kommunizieren und sich damit als echte Industrie-4.0-Komponenten in die Fertigungsanlagen integrieren lassen.