Zur Visualisierung der Prozessdaten nutzte die Bilstein Group für lange Zeit ein System, welches zum Teil auf MS-DOS basierte. Dieses wurde abgekündigt und so musste etwas Neues her. „Wir haben in der Instandhaltung schon viel mit iba gelöst und sind damit sehr zufrieden. Wir haben uns daher erkundigt und sind auf ibaDaVIS gestoßen“, berichtet Ufuk Karvan, Leiter der Prozess- und Systemtechnik bei Bilstein. Im nächsten Schritt habe der Spezialist für Kaltbandlösungen Daten beispielhaft aufgezeichnet – und sich schließlich dazu entschlossen, das iba-System im neuen Walzgerüst einzusetzen. „Mittlerweile haben wir 13 Anlagen ausgestattet, weitere zwei sind im Aufbau. Das ist gut die die Hälfte des ganzen Werks“, so Karvan.

Im Kaltwalzwerk in Hohenlimburg sind alle Schritte von der Schere bis zur Materialhärtung mit Messtechnik abgedeckt. Durch die Festlegung einiger Standardsignale können Anwender die Prozessschritte der unterschiedlichen Anlagen leicht miteinander vergleichen und so Optimierungspotenziale erkennen. Zudem ermöglicht die kontinuierliche Datenerfassung eine genaue Analyse der hergestellten Produkte: „Wenn wir uns beispielsweise die Prozessschritte, die zu einem Ring gehören, ansehen, sehen wir genau, wie diese gewalzt oder dressiert wurden und sind in der Lage von der Tandemstraße bis zur Schere die unterschiedlichen Prozessschritte einzelner Produkte miteinander zu vergleichen“, sagt Karvan. Er fügt an: „Das ist für uns wirklich ein großer Schritt in Richtung Industrie 4.0.“

Neue Möglichkeiten

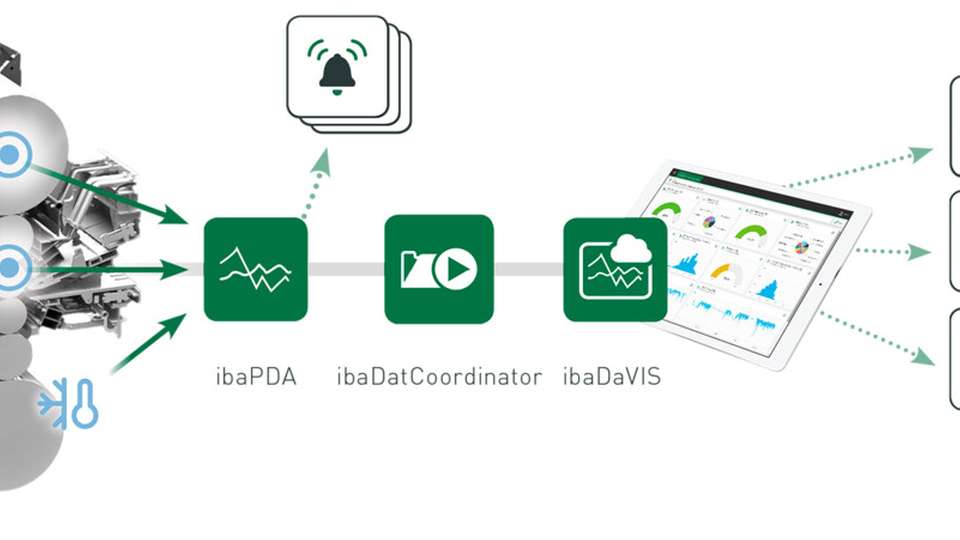

Im Vorfeld der Installation beteiligten sich Vorarbeiter, Meister, Anwendungstechniker und Mitarbeiter aus der Instandhaltung am Anforderungskatalog. Somit konnte die Bilstein Group klären, welche Signale und Kennwerte, Visualisierungen und Langzeitaufzeichnungen zur Qualitätssicherung und -prüfung notwendig sein würden. „Das Ganze ist eine riesige Prozesslandschaft geworden und wir haben dank des iba-Systems viel mehr Daten zur Verfügung als zuvor. Wir können jetzt Sachen zeigen, die vorher nicht gingen. Das hilft uns, auftretende Probleme zu lösen und daher haben wir mittlerweile auch eine super Zustimmung im Werk“, freut sich Karvan. Ein weiterer wichtiger Aspekt für den Bandstahlexperten war die unkomplizierte Erreichbarkeit der Prozessdaten: Mit ibaDaVIS sollen Anwender schnell auf diese zugreifen können, Datensätze ausleiten und mit ibaAnalyzer Details genauer betrachten. Dies führe zu einer Demokratisierung der Daten, wie Karvan sagt: „Aktuell haben wir etwa 100 Benutzer. Egal ob Labor, Anwendungstechniker, Meister oder Vorarbeiter: Jeder hat die Möglichkeit, über den Webbrowser die Daten anzusehen und mit ihnen zu arbeiten, ohne über eine andere Stelle gehen zu müssen.“

Hohes Einsparungspotenzial

Bewährt habe sich die eingesetzte iba-Lösung für Bilstein schon längst: Bei der Inbetriebnahme einer neuen Kaltwalzanlage etwa konnten Vergleichswerte mit Bestandsanlagen erhoben und somit zügige Optimierungen erzielt werden. Besonders überraschend sei jedoch eine andere Übersicht gewesen: „Die Schrottstatistik war wirklich interessant. Hier können wir genau sehen, an welcher Stelle welche Schrottmengen anfallen. Zuvor gab es da immer ein großes Fragezeichen, aber jetzt können wir das exakt zuordnen und so an den Ursachen arbeiten und die Statistik weiterentwickeln. Die notwendigen Maßnahmen können wir direkt anhand der Daten ableiten. Jede Verbesserung spart hier bares Geld und hilft uns, die CO2-Bilanz grüner zu gestalten“, sagt Karvan. Zwar gebe es auch beim eingesetzten iba-System noch kleine Stellschrauben, an denen gedreht werden könne, „weitestgehend sind unsere Anforderungen aber erfüllt. Außerdem geht iba zügig auf Wünsche unsererseits ein. Das alles trägt dazu bei, dass wir das System noch breiter nutzen werden“, zeigt sich Karvan zufrieden.