Craft Beer ist in den USA schon seit bald 40 Jahren Kult. Seit einigen Jahren nun schwappt der Trend auch nach Deutschland.

Im Vergleich zu konventionellen Brauereien mit einem jährlichen Produktionsvolumen von mehreren Millionen Hektolitern bringen kleine Craft-Bier-Brauereien durchschnittlich rund 30.000 hl pro Jahr auf den Markt. Doch auch das sind Mengen, die eine professionelle, teils automatisierte Brauanlage erfordern. Bereits seit vielen Jahren werden Antriebe von Nord Drivesystems in der Getränkeindustrie eingesetzt, insbesondere seit sich eine rezeptbasierte Produktion durch intelligente Antriebssysteme leichter steuern lässt.

Geschichte einer Kleinbrauerei aus Hamburg

Eine Kleinbrauerei, die seit einiger Zeit auf die Antriebstechnik von Nord Drivesystems setzt, ist die Bierwerkstatt Landgang. Gegründet wurde sie von Lars Großkurth, dem Gastronom Tim Becker und dem Brauer Sascha Bruns im Jahr 2016.

Wie die meisten Craft-Beer-Hersteller startete auch Landgang als Gypsy-Brauerei, also ohne eigenen Produktionshintergrund. Sie beauftragten Brauereien mit der Produktion ihrer Biere, um die Marktchancen der eigenen Sorten auszuloten. Doch zunächst hieß es, aus den etwa 40 international angebotenen Malzsorten sowie den rund 170 Hopfen- und 200 Hefesorten eigene Rezepte zu entwickeln und dabei die im Hopfen enthaltenen ätherischen Öle geschmackvoll auszubalancieren – anders als bei industriell hergestellten Bieren, die mit den Hopfen eigenen Bitterstoffen spielen.

Die Produkte von Landgang kamen gut an; so gut, dass die Absatzprognose bald die 800 hl pro Jahr überschreiten sollte. Dieser Wert gilt als die erforderliche Mindestmenge für eine eigene, rentable Craft-Beer-Kleinbrauerei. Die drei Unternehmer entschieden sich daher, nun auch eine eigene Brauerei zu gründen. In Hamburg-Altona fanden sie einen geeigneten Standort.

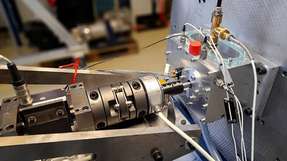

Wer die Anlage konzipieren und bauen sollte, war für Landgang schnell klar. Die Entscheidung fiel auf Rabek Engineering – eine Empfehlung aus der Brauereiszene. Inhaber Gabriel Rabek gründete das Unternehmen nach seinem Studium in München und Weihenstephan. Zwei, maximal vier Anlagen baut Rabek jedes Jahr und nimmt sie nach einer durchschnittlichen Projektlaufzeit von vier bis sechs Monaten in Betrieb.

Bei der Antriebstechnik vertraut Rabek Engineering schon seit Jahren ausschließlich auf die Antriebstechnik von Nord Drivesystems. „Egal wo auf der Welt, Nord arbeitet schnell, und ihre Produkte sind einfach ausgereift und zuverlässig. Zudem unterstützt uns das Team weltweit bei Bedarf dabei, die Frequenzumrichter zu konfigurieren. Diesen Service schätzen wir sehr und nutzen ihn gern“, sagt Rabek. Einen weiteren Vorteil sieht er im Nord-Portal, das mit den technischen Dokumentationen der Antriebe auch die entsprechenden CAD-Zeichnungen in 2D sowie in 3D bereitstellt.

Braukunst trifft Hightech

Seit 2017 werden in der Landgang-Brauerei jährlich circa 2.500 hl Bier hergestellt. Entscheidend für eine konstant hohe Qualität des produzierten Bieres und für die Liefertreue ist eine zuverlässige, wartungsarme Brauereitechnik. Hierbei kommt den Antrieben von Nord Drivesystems, die an verschiedenen Stellen des Brauprozesses eingesetzt werden, eine wichtige Rolle zu.

Die Malzmischung bestimmt den Charakter des Bieres. Zunächst muss das Malzkorn aber geschrotet werden. Dabei darf es nur gerade so weit aufgebrochen werden, dass die enthaltenen Enzyme die Malzstärke in der Maische gut aufschließen können. Ein Antrieb steuert die Malzmühle so sensibel, dass die Malzkornschalen beim Schroten erhalten bleiben und sie später ihre Filterfunktion ausüben können.

Ein leistungsstarker Nord-Getriebemotor am Rohrkettenförderer sorgt dann dafür, dass das Schrot schonend ins Sudhaus transportiert wird. Denn nur bei möglichst geringer Reibung bleiben die Spelzen auch hier unversehrt.

Herausforderung Sudhaus

Im Sudhaus folgen die nächsten Schritte: Zunächst werden Malzschrot und Wasser zur Maische vermischt und stufenweise erhitzt. In diesem Brauabschnitt wandeln die Enzyme die Getreidestärke in Malzzucker um, der später zusammen mit der Hefe für die Alkoholbildung sorgt. Die Temperatur im Maischbottich entscheidet über das Bieraroma. Sie muss daher ebenso akribisch gesteuert werden wie auch das Rühr- und Hackwerk, das für jedes Rezept auf die individuelle, physikalische Maischebeschaffenheit eingestellt werden muss.

Das Sudhaus stellt auch die größte Herausforderung an die Antriebstechnik. Denn eine große Vielfalt an Charakterbieren, wie Landgang sie anbietet, setzt entsprechend viele Rezepte voraus. Freilich stellt jedes Rezept andere Anforderungen an die Brauanlage und damit an die Antriebe. Im Maischbottich beispielsweise muss sich das Rührwerk auf die unterschiedlich kombinierten Inhaltsstoffe mit ihren spezifischen Massendichten und Volumenänderungen einstellen.

Die Maische hat außerdem Gewicht. Nicht selten befinden sich bis zu 900 kg Malz und 3.000 l Wasser im Bottich. Damit sich die Masse nicht am Boden absetzt, wird sie kontinuierlich schonend gerührt. Das hohe Gewicht erfordert daher einen belastbaren und in der Geschwindigkeit variablen Antrieb. Der eingebaute, individuelle Frequenzumrichter von Nord versetzt ihn zudem in die Lage, die Bewegungsarten von Messer und Rührwerk wie Heben, Senken und Drehen voneinander zu entkoppeln. Dazu wurde das Getriebe mit einer Hohlwelle ausgestattet. Diese Spezialausführung erlaubt, die Bewegungen je nach Rezept flexibel miteinander zu kombinieren.

Anschließend trennt der doppelte Boden des Läuterbottichs die Flüssigkeit (Würze) und Kornrückstände (Treber) voneinander. Die Flüssigkeit wird in die Würzpfanne gepumpt und mit Hopfen versetzt. Hopfenmischung sowie die Hopfenmenge bringen den gewünschten Biergeschmack. Relevant ist auch, ob beides auf einmal oder sukzessive während des mehrstündigen Sudprozesses zugegeben wird.

Dann wird ausgeschlagen. Um Hopfen und Würze zu trennen, wird der Sud mit hoher Geschwindigkeit in den sogenannten Whirlpool gepumpt. Hier rotiert er, wodurch sich die festen Partikel, wie Eiweißteilchen und Hopfenspreu, am Gefäßboden absetzen. Für manche Biere wird in dieser Phase weiterer Hopfen zugesetzt. Auf unter 8 bis 20 °C abgekühlt, wird die Würze im Gärbottich mit Hefe versetzt. Da der Gärprozess Energie erzeugt, sind Kühlen und kontinuierliche Temperaturkontrolle Pflicht. Überführt in den Reifetank, entwickelt das Bier schließlich seine endgültige Farbe sowie die gewünschten Aromen.

Baukasten für die Brauerei

Insgesamt bietet der Produktbaukasten von Nord Drivesystems damit skalierbare Elektronik, Motoren und Getriebe, die sich zu einem maßgeschneiderten Antriebsmodul kombinieren lassen. Für Landgangs Brauanlage wählte Rabek Engineering folgende Getriebe:

Für den Malztransport vom Lager ins Sudhaus: Winkelgetriebe (Schnecken- und Kegelstirnradgetriebe) und Flachgetriebe

Für den Maischbottich kommen hauptsächlich Flachgetriebe, teilweise auch Kegelstirnradgetriebe zum Einsatz.

Für den Läuterbottich werden Flach- und Stirnradgetriebe eingesetzt, je nach räumlichen Gegebenheiten auch in Kombination mit Kegelstirnradgetrieben.

Besondere Biere

Helle Aufregung, Weizheit, Dunkle Macht oder Tutti Frutti: Die Namen machen Lust auf Tasting. Alle diese Biere werden in der Landgang-Brauerei an Ort und Stelle gebraut, abgefüllt, frisch vom Fass gezapft und verkauft. Der Name verrät es: Manche Biere brechen mit dem deutschen Reinheitsgebot, weil ihnen im Brauprozess natürliche Aromaten wie Früchte, Zitrusschalen oder Kräuter zugegebenen werden.

So wie bei Landgang in Hamburg, in direkter Nachbarschaft von Nord Drivesystems, entstehen an vielen Plätzen auf der Welt besondere Biere. Und oft sind die Komponenten aus Schleswig-Holstein mit von der Partie, um für perfekte Brauprozesse zu sorgen.

.jpg)

.jpg)