In der Verpackungsindustrie ist eine effiziente Maschinenauslastung wichtiger denn je. Besonderer Wert wird deshalb auf möglichst kleine Dimensionen der Dosierkomponenten gelegt, um das Verhältnis Ausbringungsmenge zu Bauraum gut zu nutzen. Üblicherweise steht aber eine große Ausbringungsmenge für große Dosiersysteme und auf der anderen Seite eine kleine Ausbringungsmenge für kompakte Geräte. Die Herausforderung lautet also: Kleine Dosiersysteme mit höchsten Ansprüchen an Geschwindigkeit und Taktzeit in Einklang zu bringen – bei kleinem Bauraum. Mithilfe kompakter Füllventile kann der verfügbare Einbauraum möglichst effizient genutzt werden.

Niedrige Dosierzeiten Gewähr leistet

Füllventile von ViscoTec bestehen im produktberührenden Bereich aus Edelstahl 1.4404. Ihre Oberflächen haben – passend für Hygieneanwendungen – eine Rauheit RA <0,8 µm, e-poliert. Sie eignen sich für das Sterilisieren bei bis zu 135 °C. Die FDA-konformen Füllventile sind im Produktraum hermetisch abgeschlossen und totraumfrei. Die Ventile sind einfach zu reinigen, weil vollkommen leerlaufend. Die Montage der Ventile erfolgt einfach und schnell über TriClamp-Verbindungen.

In Kombination mit den bewährten Dosierpumpen von ViscoTec ergeben die Füllventile ein perfekt aufeinander abgestimmtes System. Durch Einsatz von hoch performanten Steuerungen die schnelle Schaltzyklen ermöglichen, können Nettodosierzeiten von weniger als 300 ms realisiert werden. Die Vorteile des ViscoTec Endloskolben-Prinzip sind auch bei der Abfüllung mit hohen Taktzahlen von großem Nutzen: Die Pumpen arbeiten pulsationsarm, bei konstantem Druck – ohne Druckspitzen und der Förderstrom ist stufenlos regelbar. Damit eignen sie sich perfekt, um eine druckgeregelte Produktzuführung zu den Ventilen sicherzustellen.

Hohe Prozesssicherheit

Die individualisierte Ventilansteuerung ermöglicht ein komfortables Kalibrieren der einzelnen Dosierstränge über die Benutzeroberfläche (HMI). Kombiniert mit weiterem Zubehör kann es bei Bedarf zu einem selbst regulierbaren System gestaltet werden. So kann inline auf Materialienhomogenität und Temperaturschwankungen reagiert werden. Dadurch erhöht sich die Qualitätssicherheit deutlich.

Der Aufwand für die Qualitätskontrolle (beispielsweise in der Einzelverwiegung) wird reduziert, denn: Die Verpackungseinheiten werden in der Regel dem laufenden Prozess entnommen oder automatisch ausgeschleust. Im ungünstigen Fall muss die Anlage hierzu angehalten werden. Anschließend werden die Proben manuell gewogen. Kommt es zu einer Abweichung vom definierten Sollgewicht, müssen alle Produkte, die seit der letzten Messung produziert wurden, nachgewogen beziehungsweise verworfen werden. Dieser Gefahr wird mit dem selbst regulierenden System vorgebeugt!

Anwendungsbeispiele in den Bereichen Consumer Goods und Lebensmittel

Sei es beim Abfüllen von Marinade für Fleisch- oder Fischprodukte oder bei der Dosierung von Waschmittelpods oder Geschirrspültabs: Die Fülldüsen punkten mit tropffreien Dosierergebnissen und der stufenlos einstellbaren Dosiermenge. Die zu dosierenden Materialien werden gleichmäßig und wiederholgenau abgefüllt.

Ein individueller Aufbau des Dosiersystems bedeutet: Das System ist angepasst an das abzufüllende Medium und den vorhandenen Bauraum über den Verpackungen. Je nach Anwendungsfall können Lösungen sinnvoll sein, die beispielsweise Füllventile mit Exzenterschneckenpumpen kombinieren oder auch nur eine der beiden Technologien.

Es gilt, die jeweiligen Gegebenheiten zu analysieren und den Prozess bestmöglich zu gestalten. Bei Bedarf besteht auch die Möglichkeit der nachträglichen Integration in bestehende Tiefziehmaschinen. Durch die modulare Bauweise kann das Dosiersystem fest installiert oder als Beistellgerät konzipiert werden. Des Weiteren kann zwischen einer autarken Dosiersteuerung mit einfachem Signalaustausch oder einer Einbettung in vorhandene Steuerungen gewählt werden.

Im Falle einer Kombination beider Technologien gibt es beispielsweise bei der Dosierung von Geschirrspültabs zwei Vorteile: Zum einen können besonders abrasive Suspensionen dosiert werden. Möglich wird das mit einem in die Dosierpumpe integrierten Bypass. In diesem Bypass kann das Material während des Dosiervorgangs sowie bei Stillstand des Systems in Bewegung gehalten werden. Damit wird eine Sedimentation der Füllstoffe in der Pumpenzuführung verhindert. Die Kombination der eigentlichen Pumpentechnologie (Rotor / Stator Prinzip) mit der Verwendung von Hochleistungswerkstoffen erlaubt es zum anderen, kurze Dosierzeiten bei hohen Standzeiten der Verschleißteile zu erreichen.

Ein weiterer Pluspunkt: Die ViscoTec Hygienic Pumpen und Dispenser können innerhalb des Dosierprozesses komplett ohne Zerlegen gereinigt werden (CIP). Das automatische Spülen ist zum Beispiel besonders bei einem Farbwechsel der Dosiermedien von Vorteil. Es spart Zeit, denn Stillstandzeiten werden stark verkürzt.

Das präzise Zusammenspiel der ViscoTec Dosierkomponenten ist in der folgenden Grafik sichtbar. Sie zeigt die Dosierschüsse mit einem Waschmittel mittlerer Viskosität. Die Dosiermenge liegt bei 2,5 g. Die Taktzahl bei 100 Stück pro Minute. Es ergeben sich maximale Abweichungen von 0,7 beziehungsweise - 0,6 Prozent über alle Dosierstellen.

Alles aus einer Hand: Komplette Dosierstationen

Bei Bedarf können komplette Dosierstationen inklusive Zuführungen und Dosiersteuerung konzipiert werden. Dafür werden vorab ausgiebige Tests gefahren, um die bestmögliche Technologie für die jeweilige Anwendung auszuwählen. Am Ende erhält der Kunde eine auf seine Anforderungen abgestimmte Gesamtlösung: Mit Zuführung, Aufbereitung und Abfüllung.

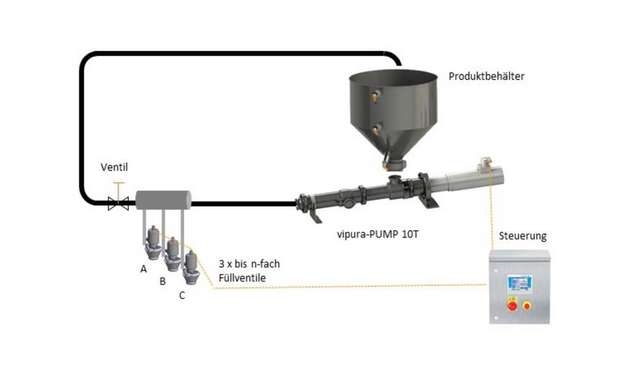

Auch eine flexible und individuelle Gestaltung der Mehrfachabfüllstationen ist möglich. So werden beispielsweise für die Abfüllung höchstviskoser, stückiger Medien für den Bereich von 0,1 bis 20 ml VHD-Dispenser eingesetzt. Für größere Mengen von 20 bis 200 ml eignet sich die vipura-PUMP. Beide Dosierpumpen sind absolut präzise und schnell. Für die Verarbeitung niedrigviskoser Produkte lässt sich das Dosiersystem mit verschließbaren Mehrfach-Füllventilen kombinieren. Vordruck und Volumenstrom können dann präzise von den Förderpumpen geregelt werden. Es gilt immer: Ein platzsparender Aufbau und Kosteneffizienz stehen bei der Planung im Vordergrund.

Perfekte Abfülllösung finden

Die Entwicklung der richtigen Abfülllösung beginnt in der Regel mit einer theoretischen Berechnung: Ihre spezifischen gewünschten Taktzeiten werden in tatsächliche Dosierparameter umgerechnet und mit der bekannten Viskosität des abzufüllenden Mediums geprüft. Je nach Verpackung oder auch dem notwendigen minimalen Dosiernadeldurchmesser ergeben sich Dosierdrücke die bewältigt werden müssen.

Auf die erste Konzeptphase folgt die Erprobungsphase – meist auf Labormaschinen. Das Ende dieser Phase ist erreicht, sobald sichergestellt ist, dass später im Produktionsprozess alles reibungslos funktioniert.

.jpg)

.jpg)