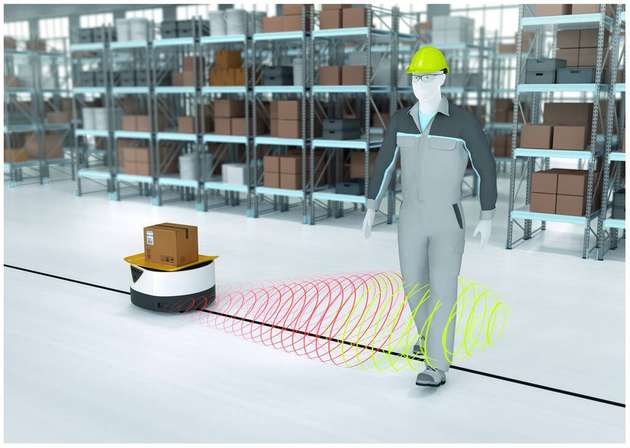

Wenn immer mehr Flurförderzeuge und andere Transportmobile autonom – sogenannte Automated Guided Vehicles – unterwegs sind, steigt auch die Zahl der möglichen Begegnungen zwischen Mensch und Maschine.

Das gleiche gilt für den zunehmend breiten Einsatz von Robotern. In hochautomatisierten Produktions- und Lagerumgebungen müssen zudem nicht nur die dort arbeitenden Personen vor Schaden bewahrt werden. Auch die Kollision mit anderen Maschinen und Sachgütern muss ausgeschlossen sein. Die Maschinenrichtlinie stellt in diesem sicheren Zusammenspiel eine wichtige Grundlage dar. Die Sicherheitstechnik muss dauerhaft und auch unter ungünstigen Bedingungen ihre Aufgabe erfüllen.

Besonders robustes Messprinzip

Die Ultraschallsensorik bringt hier spezifische Vorzüge gegenüber anderen Messverfahren und eine bauartbedingte Robustheit mit. So sind etwa optische Sensoren auf die ungehinderte Ausbreitung eines Lichtstrahls angewiesen. Dieser kann durch zahlreiche äußere Störfaktoren behindert werden. Dampf, Staub, Nebel, Regen oder Schnee können optische Sensoren „erblinden“ lassen. Ablenkung oder unzureichende Reflektion stören die Erfassung. Transparente Oberflächen, unregelmäßige Konturen oder Aussparungen im Zielobjekt stellen für dieses Messprinzip ein grundsätzliches Problem dar.

Ultraschall ist gegen solche Einflüsse unempfindlich. Sein Schallimpuls wird von einem piezokeramischen Element, dem Schallwandler erzeugt. Der Impuls breitet sich keulenförmig aus und wird von Objekten innerhalb der Schallkeule reflektiert. Aus der mechanischen Energie des Echos erzeugt der Wandler dann ein elektrisches Signal. Dieser Ablauf wird von der Umgebungsatmosphäre praktisch nicht beeinträchtigt. Staub, Dämpfe oder Niederschläge haben keinen nennenswerten Einfluss auf die Schallwellen.

Dasselbe gilt für Verschmutzung oder anhaftenden Beläge. Die optischen Eigenschaften einer Oberfläche spielen per Definition keine Rolle. Da die Schallkeule immer flächig auf ein Objekt trifft, entsteht auch bei unregelmäßigen Konturen ein zuverlässiges Signal. Die Ultraschallwandler des USi-Systems verfügen zudem über die Schutzart IP69K und tolerieren sogar eine Hochdruckreinigung.

Elliptische Keule, entkoppelte Auswertung

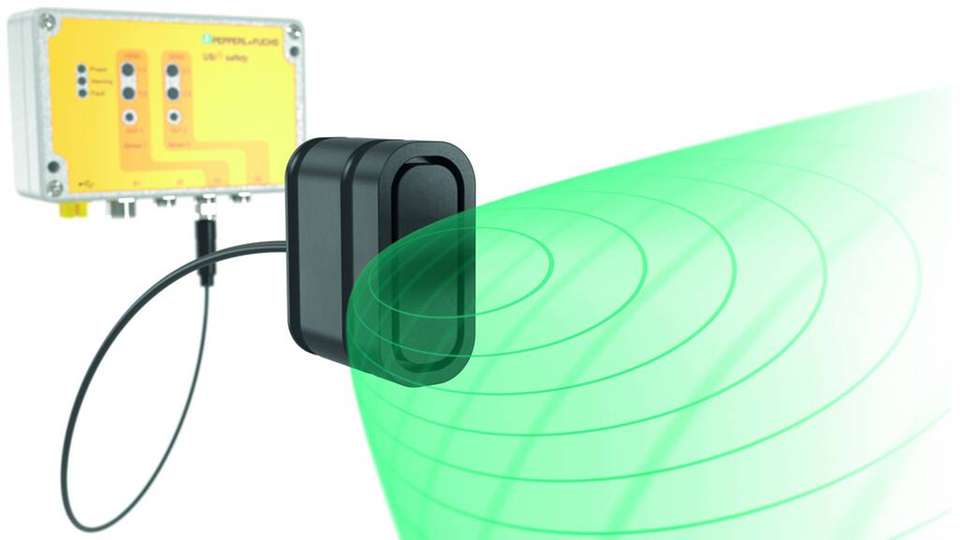

Eine weitere Besonderheit des Sensors ist die ungewöhnliche Form seiner Schallkeule. Statt radial symmetrisch – also im Querschnitt immer rund – ist sie hier seitlich gestaucht, in einer Querachse sehr breit und in der anderen sehr schmal. Daraus ergibt sich im Querschnitt eine elliptische Form, die am Ort des Auftreffens einen breiten Bereich abdeckt: in 1,5 Meter Abstand sind es 80 Zentimeter. Bei einer maximalen Reichweite von 2,5 Meter wird beim Einsatz in einem AGV der gesamte Raum in Fahrtrichtung zuverlässig überwacht.

Je nach Parametrierung können dabei auch sehr kleine Objekte oder Körperteile erkannt werden. Die ausgedehnte Schallkeule wird von einem Ultraschallwandler gebildet, der nur 27x21x13 Millimeter misst. Die kompakte Form wird möglich, weil er von der Auswerteeinheit entkoppelt ist. Diese kann bis zu 3 Meter Kabellänge entfernt montiert werden. Das erlaubt die Platzierung des Wandlers bei sehr beengten Verhältnissen wie etwa im Gabelzinken eines Staplers.

Die Elektronik des USi-Systems ist durchgängig zweikanalig ausgelegt; sie weist jedem Ultraschallwandler zwei fehlersichere Ausgänge zu. Die Mikrocontroller in der Auswerteeinheit sind ebenfalls gedoppelt, so dass sie neben der Sensorfunktion auch einander ständig überwachen. Bei auffälligen Abweichungen der Sensoreinheiten oder zwischen den Controllern lösen sie die Sicherheitsschaltung aus. Automatische Prüf- und Testroutinen schaffen zusätzliche Sicherheit.

Software und Parametrierung

Jeder der beiden unabhängigen Sensorkanäle sorgt allein für eine zuverlässige Absicherung. Damit sind die Anforderungen für ein sicheres Sensorsystem schon mit einem von zwei möglichen Ultraschallwandlern erfüllt. Für diese steht je ein Meldeausgang zur Verfügung, ergänzt durch sichere, kurz- und querschlussüberwachte OSSD-Ausgänge für die Signalausgabe an eine Sicherheitssteuerung.

Die USi-Software verhindert, dass sich die Signale mehrerer Systeme in die Quere kommen. So können in einer Lager- oder Produktionshalle beliebig viele Flurförderzeuge eingesetzt werden, die mit USi-Sensoren ausgestattet sind. Bei Begegnungen werden Interferenzen zwischen den Ultraschallsignalen unterdrückt. Mit der Software können auch Störgrößen – typischerweise in die Schallkeule hineinragende Komponenten am Fahrzeug – ausgeblendet werden, ohne dass dadurch die Erfassung anderer Objekte beeinträchtigt würde. Die Störgröße kann zudem als Referenzobjekt zur Manipulationssicherung dienen. Mit der Parametriersoftware kann man Schaltpunkte und Ausgangslogik intuitiv einstellen, periodische Tests initialisieren sowie Safety- und ultraschallspezifische Parameter festlegen. Sie erstellt zudem automatisch Safety-Protokolle für die Anlagendokumentation.

USi-Safety in der Praxis

Die kleinen Ultraschallwandler des USi-Systems lassen sich auch bei sehr beengten Verhältnissen in ein AGV oder einen Roboterarm integrieren. Der Sensor ist für den Einsatz in Innen- und Außenbereichen geeignet. Seine Detektionsfelder lassen sich als Schutzfelder parametrieren. Für diese Art der Anwendung gibt es zahlreiche Praxisbeispiele:

Multidirektionaler Kollisionsschutz: Bei fahrerlosen Gabelstaplern müssen in der Regel neben der Hauptfahrrichtung auch die Nebenfahrtrichtungen abgesichert sein. Die kleinen Ultraschallwandler können an beliebigen Stellen montiert werden. Selbst in der Spitze der Gabelzinken finden sie ausreichend Platz. Ein System mit zwei Wandlern kann die Gabelzinken einzeln oder Vorwärts- und Rückwärtsfahrt absichern.

Fersenschutz bei Mitgängerfahrzeug: Diese Fahrzeuge werden von einem vorausgehenden Werker an einem Handgriff geführt. Ein Auffahren auf dessen Fersen bedeutet erhebliche Verletzungsgefahr und muss ausgeschlossen sein. Das USi-System kann für diesen Zweck verwendet und eingestellt werden. Damit sind sowohl ein verzögerungsfreier Transport als auch ein zuverlässiger Fersenschutz gewährleistet.

Seitenschutz bei großen AGV: In der chemischen Industrie werden Tanks von bis zu 20 Meter Länge mit entsprechend großen AGV bewegt. Bei der automatischen Fahrt müssen neben der Fahrtrichtung auch die Seitenbereiche des Fahrzeugs überwacht werden, um mögliche Kollisionen zu vermeiden. Hierzu werden mehrere USi-Systeme auf die Fahrzeugflanken verteilt und im Bereich der Räder montiert. Dieser Einsatz im Außenbereich verlangt dem System eine hohe Robustheit ab. Die Sicherheitsausgänge des USi-Systems greifen zuverlässig in die Fahrzeugsteuerung ein.

.jpg)