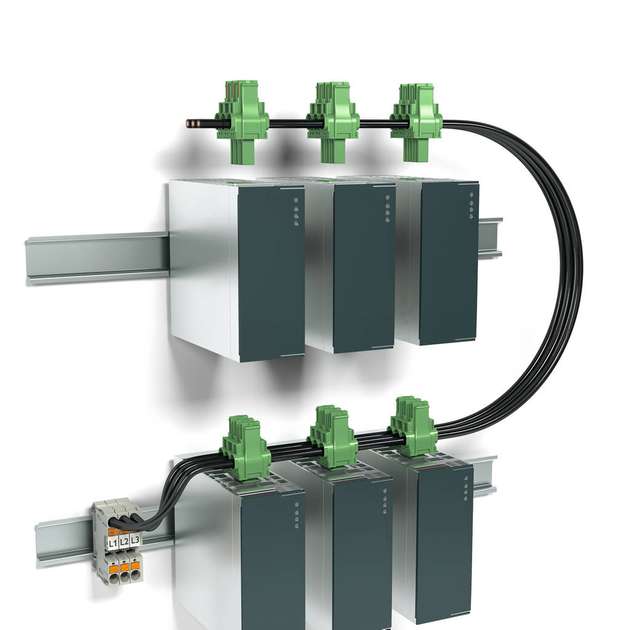

Das Prinzip von Energiebus-Systemen ist denkbar einfach: Ähnlich wie bei einem Feldbus sind mehrere Automatisierungsteilnehmer über dieselbe Leitung miteinander verbunden und in die vor- oder nachgelagerten Automatisierungsebenen integriert. Die für jedes Gerät notwendige Leistung wird in einer seriellen Topologie durchgeschleift – also von der Stromquelle über dieselbe Leitung an alle Teilnehmer übertragen.

Unabhängig davon, ob die Zwischenkreise mehrerer Antriebsregler synchronisiert oder ob unterschiedliche Batterielademodule mit dem Versorgungsnetz verbunden werden sollen, lassen sich auf diese Weise der Verdrahtungsaufwand sowie die Fehleranfälligkeit während der Inbetriebnahme und im Wartungsfall deutlich reduzieren. Hinzu kommt, dass die serielle Verdrahtung nur einen Bruchteil des Materials und des Bauraumes der konventionellen parallelen Verdrahtung benötigt.

Etabliert und verbreitet

Wegen ihrer hohen Effizienz sind Bussysteme zur Energieverteilung schon seit Langem etabliert und weit verbreitet. Die technische Umsetzung erfolgt jeweils individuell, da die Anforderungen an ein solches System stark von den Umgebungsbedingungen und nicht zuletzt von den Leistungsklassen der Geräte abhängen.

Ein Beispiel dafür ist die DC-Zwischenkreisverbindung von Umrichtermodulen eines Mehrachsantriebsreglers. In dieser Anwendung sind sogenannte Stromschienen weit verbreitet: einfache Kupferschienen, über die die Leistung ebenfalls seriell von Modul zu Modul übertragen wird.

Da sich die Gerätebaubreiten und damit auch die Längen der erforderlichen Stromschienen von Hersteller zu Hersteller unterscheiden, werden diese Kupferschienen für jedes Projekt individuell konstruiert und angefertigt. Ebenso individuell sind die Anschlusslösungen zur Stromschiene, die Verbindungen der Schienenenden zwischen den Geräten sowie die elektrische Isolation der Stromschienen.

Der Preis der Individualität

So viel Individualität fordert ihren Preis: Die konstruktive Auslegung dieser Baugruppen bindet schon in der Entwicklungsphase Ressourcen. Zudem müssen entweder eigene Werkzeuge angeschafft oder Dritthersteller beauftragt werden, um die notwendigen Komponenten verfügbar zu halten. Und je höher der Individualisierungsgrad, desto geringer ist in der Regel die produzierte Stückzahl. Skaleneffekte der automatisierten Produktion können daher ebenfalls nicht optimal ausgeschöpft werden.

Auch bei der späteren Anwendung im Schaltschrank zeigen sich die Nachteile starrer Stromschienen. Die Kupferschienen und ihre Verbindungselemente lassen in der Regel nur die horizontale Anordnung der zu verbindenden Geräte zu. Und auch dabei muss das Installationspersonal enge Einbautoleranzen einhalten. Nur wenige Hersteller bieten flexiblere Lösungen etwa für die vertikale Anordnung der Geräte – und auch dies nur unter dem Einsatz von weiterem Zubehör.

Eine flexiblere Alternative bietet die sogenannte Daisy-Chain-Verdrahtung. Die Leistungsversorgung der Geräte ist hier mit konventionellen Leiterplattenanschlüssen umgesetzt, Potenziale werden mittels Einzeladerbrücken von Gerät zu Gerät verteilt. Dies erlaubt zwar eine deutlich freiere Anordnung der Geräte – allerdings nimmt der Verdrahtungsaufwand zu, da jeder Ein- und Ausgang separat verbunden werden muss. Mit der Anzahl manueller Arbeitsschritte steigt jedoch auch das Risiko von Verdrahtungsfehlern oder Fehlkontaktierungen.

Das Beste aus zwei Welten

Die Herausforderung besteht nun darin, ein wirtschaftlich attraktives Energiebus-System aufzusetzen, das sowohl universell nutzbar als auch unabhängig von Gerätebaubreiten oder der räumlichen Geräteanordnung im Schaltschrank ist. Hier kommen am Markt etablierte Leiterplattenanschlüsse und handelsübliche 16-mm2-Leiter ins Spiel.

Auf Basis des Leiterplatten-Steckverbinders PC 6 hat Phoenix Contact eine Lösung entwickelt, die nicht nur einfach steckbar ist, sondern auch eine hohe Flexibilität im Gerätedesign sowie in der Ausrichtung im Schaltschrank erlaubt. Der PC 6/..-ST-Bus eignet sich für herkömmliche flexible Leiter mit einem Querschnitt von 16 mm2 – oder alternativ AWG 6 – und ist steckkompatibel zur bestehenden Grundleiste der gleichen Familie. Der Vorteil für Gerätehersteller: Sie müssen keine individuelle konstruktive Lösung zur Anbindung einer Stromschiene entwickeln, und sie können die Leiterplatte im automatisierten Fertigungsverfahren mit allen Bauteilen bestücken.

Anders als bei Stromschienen sind bei dieser Lösung zudem sämtliche spannungsführenden Teile wie Leiter und Kontaktstellen konstruktiv isoliert. Damit entfällt der entwicklungsseitige Aufwand für die Isolationskoordination und für zusätzliche Abdeckungen, die die Stromschienen vor unbeabsichtigter Berührung schützen.

Beliebige Anordnung

Da der PC-6-Energiebus den Einsatz flexibler Leiter ermöglicht, können beliebig viele Geräte in nahezu beliebiger Anordnung in den Geräteverbund integriert werden. Dazu werden die mit den Grundleisten versehenen Geräte einfach an den vorgesehenen Positionen im Schaltschrank montiert und die PC-6-Steckverbinder eingesteckt.

Die Leiter können im Anschluss auf einfache Weise durch die einzelnen Klemmstellen der Steckverbinder „eingefädelt“ und durch Anziehen der Schraubanschlüsse verbunden werden. Die Zeitersparnis im Vergleich zur Daisy-Chain-Verdrahtung beträgt bis zu 60 Prozent.

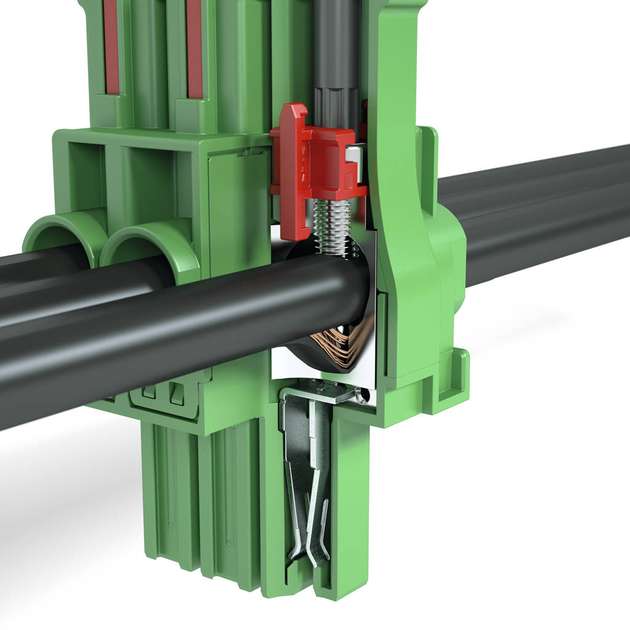

Bei diesem Vorgang durchdringt die Schraube die Leiterisolierung und drückt einen Teil der feinen Litzen in den unteren Bereich des Klemmraums beziehungsweise der Scherhülse. So wird die Isolation auch auf der Unterseite des Leiters durchbrochen, und die nun unisolierten Litzen werden zwischen der speziell geformten Schraubenspitze und den beiden Flanken der Scherhülse geklemmt. Das innovative Anschlussprinzip kombiniert die Funktionsweisen des Pierce-Anschlusses, des Schneidklemmanschlusses (IDC-Anschluss, insulation displacement connection) und der herkömmlichen Schraubverbindung.

Offene Klemmstellen leicht erkennbar

Der rote Indikator des Steckverbinders liefert jederzeit eine verlässliche Rückmeldung zur Schraubenposition – was besonders während der Verdrahtung von Vorteil ist. Sollte die Arbeit unterbrochen werden, sind offene Klemmstellen nach Wiederaufnahme der Tätigkeit einfach zu erkennen.

Eine spezielle Endkappe erlaubt zudem die einfache Isolation der Leitungsenden am letzten Gerät innerhalb eines Bussystems. Nach Ablängen der Leiter lässt sie sich einfach auf den Steckverbinder aufrasten. Sollen einzelne Leiter weitergeführt werden, können die entsprechenden Isolierkappen separat geöffnet werden.

Vereinfachter Marktzugang

Die Leiterplatten-Steckverbinder der Serie PC 6/..-ST-Bus sind nach dem Standard UL 1059 uneingeschränkt für Spannungen bis zu 600 V geeignet. Damit ist eine universelle Anwendung als sogenannter Field Wiring Terminal Block in allen Bereichen gestattet. Die Normkonformität vereinfacht den internationalen Zulassungsprozess und beschleunigt die Einsatzfähigkeit neuer Geräte auf den diversifizierten Märkten in Amerika, Europa und Asien.

Höhere Flexibilität

Auf den ersten Blick erscheint es widersprüchlich: eine höhere Flexibilität im Geräte- und Schaltschrankdesign mit Standardkomponenten. Doch gerade der Einsatz herkömmlicher, flexibler Leiter ermöglicht es, Geräte beliebig im Schaltschrank zu positionieren.

Leiterplattensteckverbinder bieten darüber hinaus eine etablierte Schnittstelle zur leistungselektronischen Baugruppe. Diese Kombination spart Ressourcen im Entwicklungsprozess und erlaubt den weltweiten Einsatz der Komponenten und Geräte. Da die Leiter nicht vorbehandelt werden müssen und ohne Spezialwerkzeug angeschlossen werden können, sparen Installateure wertvolle Zeit bei der Inbetriebnahme.