Es hat ein bisschen was von Villa Kunterbunt: Verschiedene Werke, unterschiedliche Standorte – alle unter dem Dach desselben Unternehmens, aber alle mit einem ganz eigenen MES im Einsatz. Eine bunte, eigenständige Vielfalt, die nun aber auch im Miteinander funktionieren soll. „Wir haben jetzt schon drei MES im Einsatz – wie bekommen wir das zusammen?“, heißt es oft von Hilfe suchenden Projektverantwortlichen. „Unsere Bestandssysteme müssen zusammen funktionieren – die können wir nicht einfach abschalten“, berichten ebenfalls viele. Es braucht einen gemeinsamen Raum – zum Verbinden, Vernetzen, Verbessern. Eine Aufgabe, vor der Unternehmen immer öfter stehen.

Warum gibt es so viele verschiedene Systeme?

Übernahmen, Zukäufe, Umstrukturierungen und Firmenpleiten: Es gibt verschiedene Gründe, warum Unternehmen unterschiedliche MES nutzen. Die Welt der Fertigungs-IT-Anbieter wird immer komplexer. Maschinenhersteller kaufen MES-Anbieter auf, neue Software-Start-ups drängen in den Markt und manchmal verschwinden Anbieter sogar ganz. Für Unternehmen mit eigener Produktion bedeutet das, dass sie vor der Herausforderung stehen, die verschiedenen Systeme in ihrer bestehenden IT-Struktur miteinander zu verbinden. Viele solcher Szenarien sind denkbar – hier folgen vier Beispiele:

Use Case 1: Integration eines neuen Fertigungsstandorts

Ein Unternehmen kauft ein anderes Unternehmen oder zwei Wettbewerber schließen sich zusammen. Was dabei selten der Fall ist: dass beide Unternehmen die gleichen IT-Systeme nutzen. Bestenfalls ist auf beiden Seiten das gleiche ERP-System (Enterprise Resource Planning) im Einsatz – doch selbst dann sind höchstwahrscheinlich Anpassungen notwendig.

In der Regel unterscheidet sich das „neue“ MES von dem, das bereits genutzt wird. Es ist oft weder praktisch noch wirtschaftlich sinnvoll, einfach das „alte“ MES auf den neuen Standort auszuweiten. Daher werden üblicherweise zwei MES parallel betrieben. Um den neuen Standort dennoch nahtlos zu integrieren, braucht es Schnittstellen.

Use Case 2: Ablösung eines auslaufenden MES

Ein Anbieter für Fertigungs-IT wird aufgekauft und entwickelt seine bisherige MES-Lösung mittelfristig nicht weiter. Trotzdem möchte der MES-Kunde neue Anlagen integrieren. Zusätzlich ist es wichtig, dass der funktionale Ausbau nicht ins Stocken gerät. Ähnlich wie im ersten Szenario plant das Unternehmen vorerst nicht, seine Produktions-IT auszutauschen.

Die Firma ist daher gezwungen, nach einer neuen Lösung auf dem Markt zu suchen, die schrittweise und vorerst ausschließlich für neue Bereiche oder Anlagen eingeführt werden soll. Auch hier ist es unerlässlich, Schnittstellen zwischen dem alten und dem neuen System zu schaffen.

Use Case 3: Integration von firmeninterner Fertigungs-IT

Selbstentwickelte Software ist pflegeintensiv – das wissen all jene, die eine Individuallösung einsetzen. Verlassen aber Kolleginnen oder Kollegen, die eine solche Lösung entwickelt haben, die Firma, verschwindet mit ihnen häufig auch das dazugehörige Know-how. Den aktuellen Stand der Software weiter zu nutzen, gleicht einem Spiel auf Zeit und birgt enorme Risiken.

Gerade in der Fertigungsbranche ist die Verwendung von MES-Software unerlässlich, um eine wettbewerbsfähige Produktion zu gewährleisten. Daher ist ein sanfter Übergang von der firmeninternen Fertigungs-IT zu einem Standard-System unabdingbar. Entscheidend für einen reibungslosen Übergang: zusätzliche Schnittstellen.

Use Case 4: Best-of-Breed-Strategie umsetzen

Nicht immer sind es äußere Umstände, die zu einer bunten IT-Landschaft im eigenen Hause führen – mitunter haben sich Unternehmen ganz bewusst dafür entschieden. Denn der Markt für Fertigungs-IT ist gewachsen und so vielfältig, dass sich jeder nach Bedarf die beste verfügbare Lösung auswählen kann. Ganz nach der Best-of-Breed-Strategie: für jeden Bereich die jeweils beste Software.

Wenn sich Unternehmen also nicht auf eine einzige umfassende Lösung eines Anbieters verlassen wollen, sondern nach den besten einzelnen Komponenten für jede spezifische Anforderung suchen, kann schnell diese Situation eintreten: Verschiedene Anbieter tummeln sich in einem Haus – der eine mit der Software für die Kundendatenverwaltung, der andere für die Buchhaltung und wieder ein anderer für das Personalwesen. Auch in einem solchen Fall braucht es eine Lösung, die alle Systeme zusammenbringt und es ermöglicht, dauerhaft gemeinsam auf Daten zuzugreifen.

Zwischenfazit: Konventionelles stößt an Grenzen

Die Anforderungen an die Fertigungs-IT lassen sich in sieben Punkten zusammenfassen:

Maschinen und Anlagen verschiedener Hersteller und unterschiedlichen Alters müssen digital angebunden werden.

Vorhandene IT-Systeme (Hardware, Software und Infrastruktur) müssen möglichst effizient zusammenarbeiten.

Überlagerte IT-Systeme wie das ERP müssen angebunden werden.

Es braucht Schnittstellen zu Alt- und Bestandssystemen.

In vielen Unternehmen gibt es individuelle Sonder- und Insellösungen, die integriert werden müssen.

Oftmals bestehen zur Nutzung von Fertigungs-IT Betriebsvereinbarungen, die nach Möglichkeit erhalten bleiben sollen.

Mitarbeitende haben sich über die Jahre wertvolles Know-how angeeignet, das weiterhin genutzt werden soll.

„Wir brauchen Transparenz über alle unsere Werke und Bereiche – aber wie?“ – eine Frage, die von Projektverantwortlichen ebenso oft zu hören ist wie die Sorge: „Mit jedem weiteren System wächst die Zahl der Schnittstellen ins Unermessliche!“ Kurzum: Es braucht einen pragmatischen Ansatz, der die bestehende Welt erhält und gleichzeitig den Weg für eine neue Welt bereitet. Klassische Lösungsansätze wie direkte und bidirektionale Schnittstellen versagen spätestens dann, wenn die Zahl der zu verbindenden Lösungen vier übersteigt. Denn alle Systeme müssen untereinander durch einzelne Schnittstellen verbunden sein. Die Zahl der Schnittstellen wächst also mit jedem weiteren System unverhältnismäßig an.

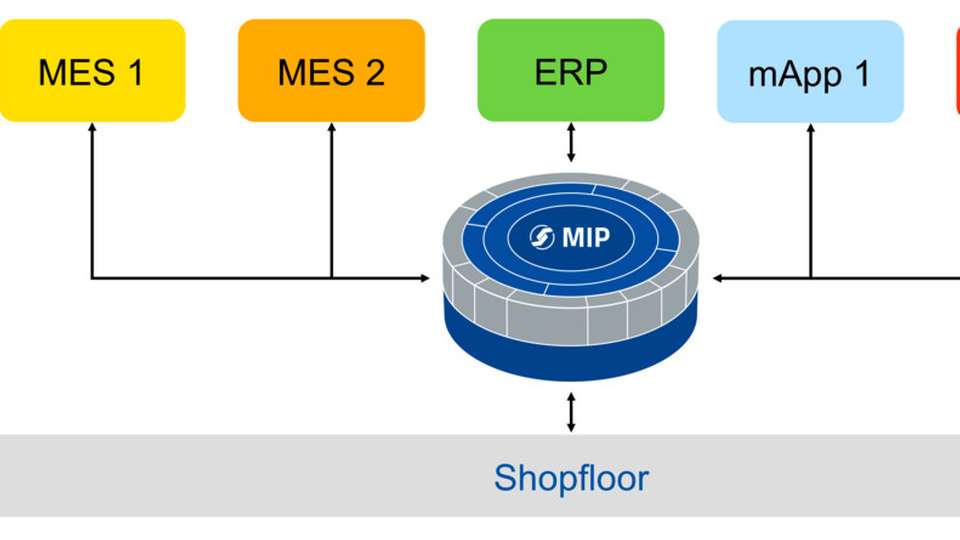

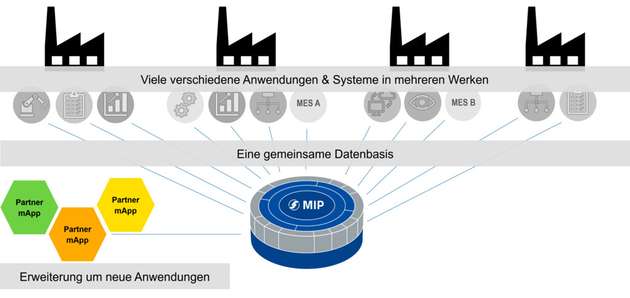

Lösungsansatz: Integrationsplattform schafft Interoperabilität

Im Gegensatz zu herkömmlichen Schnittstellen bietet eine Integrationsplattform viele Vorteile – allen voran die Tatsache, dass jedes System nur eine einzige bidirektionale Schnittstelle benötigt. In der Tat: Für jedes System ist lediglich die Schnittstelle zur Integrationsplattform notwendig – unabhängig davon, wie viele Systeme mit der Plattform kommunizieren. Dadurch können bestehende Systeme ganz einfach und sukzessive an die Integrationsplattform angebunden werden. Die Anbindung selbst erfolgt über standardisierte Webservices. So bleibt die Komplexität der Schnittstellen überschaubar und das Know-how für die Bestandsanwendungen kann weiterhin genutzt werden. Das spart Kosten und Aufwand. Selbst vorhandene Lizenzen der Bestandssysteme lassen sich weiterhin verwenden.

Soll die Fertigungs-IT nun erweitert oder in einen neuen Unternehmensbereich eingeführt werden, ist es ratsam, Anbieter aus dem Ökosystem der Integrationsplattform zu berücksichtigen, die interoperable Lösungen im Portfolio haben. Auf diese Weise kann das Unternehmen genau die Anwendungen auswählen, die am besten passen und somit den Best-of-Breed-Ansatz umsetzen. Dank der Integrationsplattform bleiben alle angebundenen Anwendungen interoperabel. Je nach Architektur der eingesetzten Anwendungen können sogar einzelne Funktionen sehr detailliert ausgewählt und bei Bedarf ausgetauscht werden. So erhält die oft kritisierte Individualsoftware eine technologische Aufwertung: Mit der Integrationsplattform lassen sich spezialisierte Anwendungen zusammen mit Standardsoftware nutzen – ohne unnötige Abhängigkeiten zu schaffen.

Aus der Praxis: Von der Idee zur Integrationsplattform

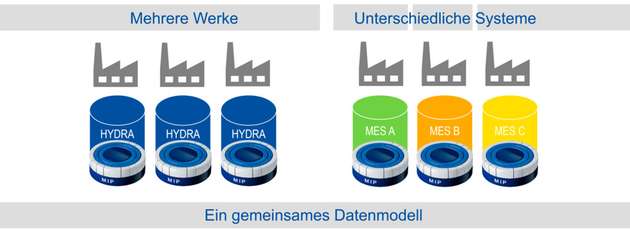

Wie all das gelingen kann, zeigt etwa das Beispiel eines großen deutschen Herstellers innovativer Glaslösungen: Sein Ziel war es, mehrere Fertigungsstandorte, die verschiedene MES-Lösungen verwenden, gemeinsam auszuwerten. Alle Produktionsdaten sollten transparent in einem System zur Verfügung stehen und miteinander vergleichbar sein.

Die Manufacturing Integration Platform (MIP) des Softwareanbieters MPDV hat dafür genau die nötigen semantischen Strukturen und servicebasierte Architektur. Wo bisher ein MES die Schnittstelle zwischen dem ERP-System und dem jeweiligen Shopfloor bildete, sorgt nun die MIP für Interoperabilität über alle Standorte hinweg. Bereits vorhandene MES-Anwendungen anderer Anbieter werden weiterhin genutzt, während für bestimmte funktionale Erweiterungen MES-Anwendungen von MPDV zum Einsatz kommen. Außerdem beschloss der Glashersteller, eine Manufacturing App (mApp) zur Werkerführung aus dem Ökosystem der MIP einzuführen.

Ein weiteres Beispiel liefert ein bekannter Produzent von Haushaltsgeräten: Er nutzt seit vielen Jahren die MES-Lösung HYDRA von MPDV. Nach der letzten Migration basiert die HYDRA-Installation nun auf der MIP. Mit ihrer Einführung wurde die Basis geschaffen, um Anwendungen aus dem Ökosystem der MIP integrieren zu können. Das Unternehmen entschied sich für eine Lösung, mit der es zeitsparend Dashboards erstellen kann. Basis dafür sind die Daten aus der MIP, die aufgrund des semantischen Datenmodells ganz einfach dafür verwendet werden können. Dank der Kombination aus HYDRA, MIP und der Lösung aus dem Ökosystem können nun im Handumdrehen neue Dashboards erstellt und im Shopfloor verteilt werden.

In weiteren Beispielen wurden auf Basis der Integrationsplattform MIP die Erfassungsfunktionen eines MES-Anbieters mit den Auswertungen eines anderen Softwareherstellers verknüpft. Ebenso konnten mehrere Produktionsstandorte miteinander verbunden werden, um eine umfassende Fertigungsplanung zu ermöglichen. Diese Integrationen bieten vielfältige Möglichkeiten und letztendlich das gleiche Ziel: die Effizienz und Effektivität in der Fertigung zu verbessern.

Fazit: Integrationsplattform macht fit für die Zukunft

Mit einer Integrationsplattform wie der MIP von MPDV können fertigungsnahe Bestandssysteme problemlos integriert werden. Die offengelegte Webservices-Schnittstelle der MIP ermöglicht es, die unterschiedlichsten Systeme anzubinden. Damit ist der Weg offen für die schrittweise Weiterentwicklung und den bedarfsgerechten Ausbau der Fertigungs-IT – ohne den laufenden Produktionsbetrieb zu unterbrechen. Vorhandene Lizenzen, Datenerfassungsstrukturen und das Wissen der Mitarbeiterinnen und Mitarbeiter bleiben dabei erhalten. Eine Integrationsplattform spart somit Kosten und Aufwand – und macht die Fertigungs-IT fit für die Zukunft.

%20SIGMATEK.jpg)