Glas ist aufgrund seiner Eigenschaften für viele Bereiche im Elektronik- und Halbleitersektor ein interessanter Werkstoff. Lange Zeit galt das Material als sehr schwierig zu bearbeiten. Fertigungsbedingte Oberflächendefekte haben ihm den Ruf eingebracht, anfällig für Sprödbruch und damit bestenfalls für einfache Aufgaben geeignet zu sein.

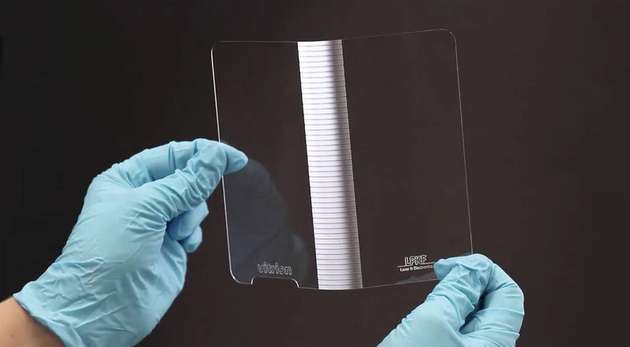

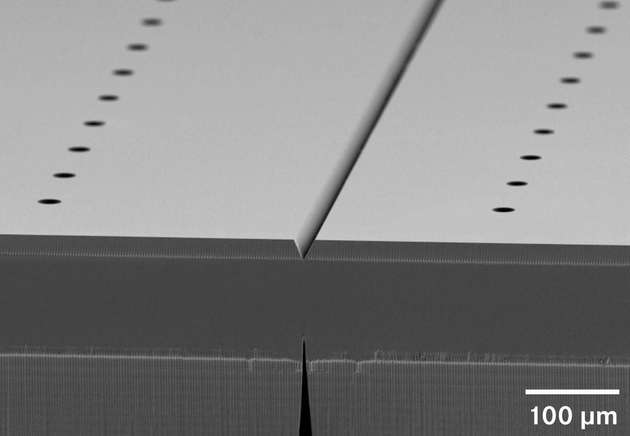

Mit dem sogenannten Laser Induced Deep Etching (LIDE) ist es möglich, dünnes Glas schnell und präzise zu strukturieren, ohne dabei die Oberflächeneigenschaften zu beeinträchtigen. Die ursprüngliche Stabilität des Glases bleibt erhalten, eingesetzt werden kann es dann unter anderem in Mikrosystemen, Sensoren, Displaykomponenten und Chips.

Das LIDE-Verfahren kommt auch in der neuen Reinraumfabrik zur Anwendung, die LPKF kürzlich eröffnet hat. „Wir verfügen jetzt über eine sehr flexible Halle, die wir den Kundenanforderungen entsprechend ausstatten können“, sagt Dirk Neizel, Operations Manager bei LPKF. Er hat den Bau der Fabrik organisiert und vorangetrieben. „Durch einen kompletten Luftaustausch alle 60 Sekunden und präzise kontrollierbare Klimabedingungen erfüllt die Fab alle Anforderungen an einen Produktionsreinraum optimal“, erklärt Neizel. Außerdem sei stark in moderne Sicherheitstechnik investiert worden.

Wesentliche Erweiterung des Geschäftsmodells

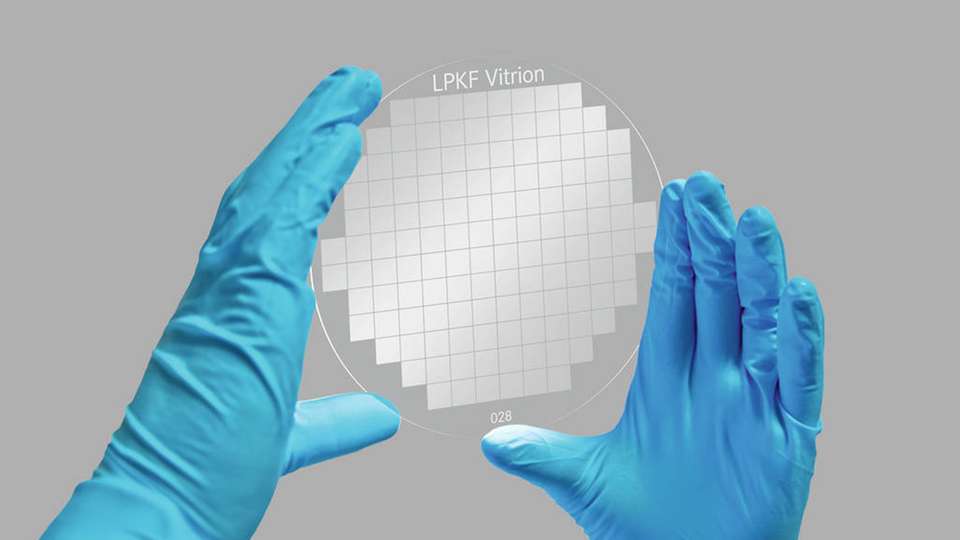

Dr. Roman Ostholt leitet die Business Unit Electronics, zu der auch der LIDE-Dienstleistungsbereich unter dem Markennamen Vitrion gehört. Er sagt: „In unserer Foundry können wir jetzt schnell und effizient Komponenten und Mikrobauteile aus Dünnglas in größeren Mengen produzieren und unsere Kunden weltweit beliefern.“

Die Zusammenarbeit mit Kunden und Partnern in der Halbleiter- und Elektronikindustrie wollen Ostholt und sein Team dabei weiter intensivieren und ausbauen. Neben dem klassischen Verkauf von Systemen soll die Fabrik eine wesentliche Erweiterung des Geschäftsmodells von LPKF darstellen.

Der Vorstandsvorsitzende Dr. Götz M. Bendele sieht in dem Projekt ein Signal für die Innovationskraft und die Kundennähe von LPKF. Kunden können jetzt „sehr schnell das Wertpotenzial unserer Plattformtechnologie realisieren, ohne größere Investitionen in eigene Maschinen zu tätigen und ohne eigene Prozessfähigkeiten aufbauen zu müssen“, erklärt der CEO.

.jpg)