Fahrerlose Transportsysteme sind schon lange in vielen Lagern, Distributionszentren und Produktionsbetrieben im Einsatz. Sie dienen zum Transport von Material in Behältern oder auf Paletten – und ohne die Notwendigkeit eines physischem Transportnetzes. Doch sieht man sich in vielen Hallen um, so fahren die Transportsysteme starr und unflexibel an am Boden angebrachten Linienmarkierungen entlang.

Solange insbesondere in der Produktion starre Fertigungslinien aufgebaut sind, lässt sich die Materialversorgung mit den spurgeführten Lösungen auch elegant lösen. Wenn die zu fertigenden Produkte ohne Varianz die Maschinen wie eine Perlenkette von einem zum nächsten Bearbeitungsschritt durchlaufen, muss auch der Materialfluss nicht geändert werden.

Spurgeführte Lösungen besitzen dabei Vorteile hinsichtlich einer geringen Komplexität und im Vergleich einfacher Sicherheitstechnik, doch die Flexibilität ist sehr begrenzt. Die Fahrerlosen Transportsysteme können bei Hindernissen nur anhalten, ein Umfahren ist ihnen nicht möglich. Der viel größere Nachteil in modernen Produktionsszenarien ist jedoch, dass weder ein selektives Anfahren von Fertigungsstationen noch automatische Routenänderungen möglich sind. Routenänderungen erfordern neue Linienmarkierungen am Boden, eine simple Re-Konfiguration per Software geht nicht.

Und damit treffen spurgeführte Lösungen in modernen Produktions- und Intralogistikkonzepten nicht mehr den Puls der Zeit. Denn die zunehmend modular aufgebauten Fertigungen für hohe Produktvarianz benötigen neue Konzepte für den Warenfluss. Hinzu kommen neben dem flexiblen Materialfluss auch mobile Maschinen. Beispielsweise transportieren Fahrerlose Transportsysteme den darauf montierten Roboter automatisch zur nächsten Arbeitsstation.

Für die Realisierung moderner Fertigungskonzepte und für die Optimierung von Intralogistikprozessen werden Fahrerlose Transportsysteme benötigt, die völlig frei navigieren können und eine uneingeschränkte Flächenbeweglichkeit bieten. Natürlich ist hier das Steuern und Navigieren flächenbeweglicher Fahrzeuge komplexer, die Anforderungen an die Sensorik und Sicherheitstechnik sind höher, doch hierfür gibt es bereits ausgereifte Lösungen. Lesen Sie nachfolgend, warum eine hohe Flächenbeweglichkeit mit omnidirektionaler Bewegungsfreiheit bei Fahrerlosen Transportsystemen mehr Effizienz in der Logistik und Produktion ermöglicht.

Platzbedarf und Flächenkosten reduzieren

Fläche in Lager- und Produktionshallen trägt einerseits zu hohen Fixkosten bei, andererseits ist der Platz für die zu bewältigenden Aufgaben schnell zu knapp – insbesondere bei steigender Auftragslage. Eine optimale Flächennutzung leistet somit sowohl bei Bestandshallen und Produktionsflächen als auch bei Neuplanungen einen wichtigen Beitrag für die OEE (Overall Equipment Effectiveness). Insbesondere bei spurgeführten Transportsystemen muss viel Raum für die Fahrwege reserviert sein.

Durch die eingeschränkte Manövrierfähigkeit resultiert ein hoher Flächenbedarf im Bereich von Kurven und bei den Lastübergabestellen. Im Prinzip lassen sich diese Transportsysteme mit einem PKW vergleichen, denn auch hier sind die Bewegungsfreiheitsgrade sehr eingeschränkt. Beispielsweise ist ein Drehen im Stand oder ein Querfahren nicht möglich. Außerdem müssen die linienmarkierten Fahrwege inklusive einer Sicherheitszone stets freigehalten werden, temporäre Aufbauten oder Lagerung von Material und Maschinen ist nicht möglich. Die Flexibilität des Layouts der Logistik- und Produktionsflächen bleibt eingeschränkt.

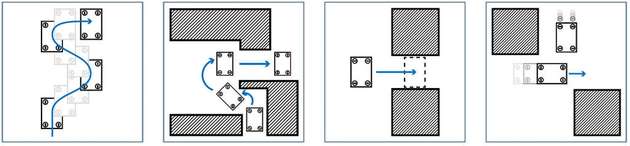

Wenn dagegen frei navigierbare Fahrerlose Transportsysteme mit Antriebslösungen für flächenbewegliches Fahren im Einsatz sind, so lassen sich die notwendigen Flächen für Kurvenfahrten und Rangierbedarf bei Materialübergabestellen deutlich reduzieren. Omnidirektionale Systeme mit beliebiger Flächenbeweglichkeit ermöglichen beliebige Fahrmanöver. Hierzu zählen Traversieren quer zur Fahrtrichtung ebenso wie Drehen im Stand und beliebige Kombinationen. Auch in sehr beengten Umgebungen können die Transportsysteme mit omnidirektionaler Bewegungsfähigkeit exakte Manöver durchführen. Im Prinzip ist die Manövrierfähigkeit mit einem Luftkissenfahrzeug vergleichbar, die Orientierung des Transportrahmens ist unabhängig von der Fahrtrichtung und -position.

Enabler für modulare Produktionen

Diese Flächenbeweglichkeit von Transportsystemen spart nicht nur Fläche ein, sondern neben dem einfachen Umfahren plötzlicher oder temporärer Hindernisse lassen sich auch die Wegstrecken durch die freie Navigation verkürzen. Das steigert die Dynamik und Geschwindigkeit und erhöht somit den Materialdurchsatz. Außerdem wird durch die Flächenbeweglichkeit der Fahrerlosen Transportsysteme die Realisierung zukunftsgerichteter und modularer Produktionen erst möglich.

Durch kleiner werdende Losgrößen und stetig steigende Produktvarianz gehören starre Fließbänder und unflexible Fertigungsstraßen zunehmend der Vergangenheit an. Die Zukunft in der Fertigung heißt flexible Produktion runter bis zur Losgröße 1. In diesem Zuge müssen sich sowohl Maschinen als auch ganze Fertigungslinien durch Modularisierung schnell umrüsten lassen. Das erfordert auch einen flexiblen Materialtransport – sowohl hin zu Maschine als auch weiter zur nächsten Maschine. In modularen Produktionen kommt auch zunehmend Mobile Robotics zum Einsatz.

Einsatzszenarien für hohe Flächenbeweglichkeit

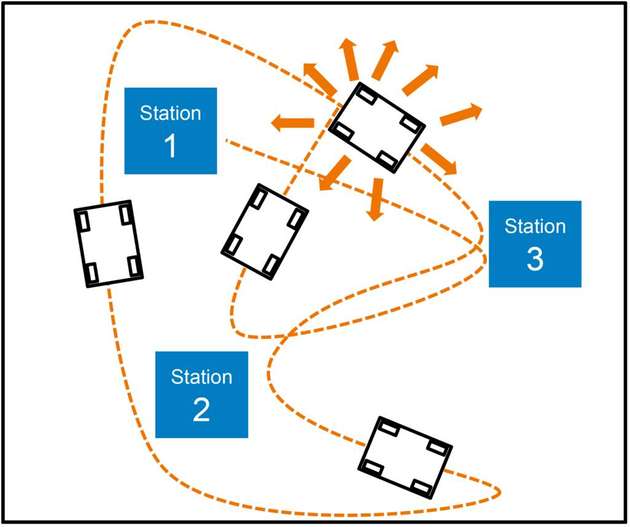

Mit spurgeführten Fahrerlosen Transportsystemen sind diese Szenarien nicht mehr realisierbar. Die Transportlösungen müssen über Sensorik gesteuert frei zur nächsten Arbeitsstation bewegt werden – hierfür sorgt ein übergeordnetes Lokalisierungs- und Steuerungssystem. Diese Leitsteuerung weiß genau, wann und wo welche Bearbeitungsstation mit welcher Ware von welchem Fahrerlosen Transportsystem angefahren werden muss und erteilt die entsprechenden Fahraufträge.

Weil sich in modernen Produktionsszenarien das Layout der Flächen oft ändert und jeder Winkel ausgenutzt wird, müssen die Transportsysteme dabei extrem wendig sein und eine omnidirektionale Beweglichkeit bieten, um schnell und sicher auch in sehr engen Umgebungen ans Ziel zu kommen. Aber auch ein schnelles und sicheres Abbremsen bei unerwarteten Hindernissen muss das Transportsystem über seine Antriebstechnik gewährleisten. Eine weitere Anforderung an die Antriebstechnik für mehr Flexibilität in der Produktion sowie der damit verbundenen Intralogistik ist das Fahren auf unterschiedlichen Bodenbelägen sowie auch die Bewältigung von Steigungen.

Typischerweise bestehen zwar die Böden in Produktionsstätten und Logistikzentren aus glattem, zementgebundenen Industrie-Fließestrich mit Grundierung auf Acrylat-Basis, dennoch weisen Hallen oft auch ausgeprägte Dehnungsfugen, raue Abschnitte und unterschiedliche Beläge auf. Hinzu kommt, dass Fahrerlose Transportsysteme auch zwischen Hallen hin- und herfahren müssen, beispielsweise um Material aus dem Lager zu holen. Dabei muss das Transportsystem über geteerte Flächen fahren und oft Steigungen bei Übergängen überwinden. Antriebslösungen mit hoher Manövrierfähigkeit wie beispielsweise das Mecanum-Rad bekommen dann schnell Probleme, weil diese einen glatten Boden für den Fahrbetrieb benötigen –

diese Einschränkung muss jedoch nicht sein, denn es gibt Fahr-Lenk-Systeme, die alle Anforderungen zukunftssicherer Fahrerloser Transportsysteme erfüllen.

Feinpositionierung für hohe Präzision

Die omnidirektionale Beweglichkeit, die moderne Fahr-Lenk-Systeme bei den Transportsystemen ermöglichen, wird besonders auch bei der Feinpositionierung an der Maschine und bei Materialübergabestationen benötigt. Hier ist eine millimetergenaue Justierung notwendig, um beispielsweise Behälter in die Arbeitsstation schieben zu können. Ausgestattet mit hochauflösender Sensorik und spielarmer Mechanik positioniert ein omnidirektionales Fahr-Lenk-System jedes fahrerlose Transportsystem mit höchster Präzision schnell und effizient ans Ziel.

Die Mehrheit aktueller mobiler Transportsysteme verfügt bei den Fahrwerkskonzepten aber über ein Fahrwerkskonzept mit drei Rädern, bei denen nur eines – wie bei einem klassischen Staplerkonzept – für die Lenkbewegung sorgt. Verbreitet sind auch Differenziallösungen; bei diesem Fahrwerkskonzept kann sich das Transportsystem zwar um die eigene Achse drehen, aber keine Querfahrten durchführen. Für die präzise Positionierung ist ein zeitraubendes wiederholtes Vor- und Zurückfahren mit zusätzlichen Lenk- oder Drehbewegungen notwendig – das benötigt auch zusätzliche Fläche. Antriebskonzepte für Fahrzeuge mit omnidirektionaler Bewegungsfähigkeit wie Drehschemel oder Mecanum besitzen wiederum besondere Anforderungen an die Bodenbeschaffenheit, sind langsam und weisen eine hohe Komplexität auf.

Realisierung der Flächenbeweglichkeit

Eine neue Antriebslösung für Fahrerlose Transportsysteme mit Flächenbeweglichkeit ist das Fahr-Lenk-System ArgoDrive von ebm-papst. Es vereint die Funktionen Vortrieb und Lenkung in einer Baugruppe. Diese Einheit besteht aus Motoren, speziellem Getriebe, Sensorik und allen erforderlichen Anschlüssen. Seine zwei Motoren tragen je nach Anforderung zum Lenken, Beschleunigen, Fahren oder Bremsen bei. Der unendliche Lenkwinkel ermöglicht die platzsparende Flächenbeweglichkeit des Fahrzeugs – auch aus dem Stand.

Zwei Fahr-Lenk-Systeme an der linken und rechten Seite des Fahrerlosen Transportsystems garantieren bereits die volle Omnidirektionalität. Zwei zusätzliche frei bewegliche Stützräder an Vorder-und Rückseite sorgen für Stabilität. Je nach Anforderung an die Größe des Fahrerlosen Transportsystems sowie dem Gewicht der zu bewegenden Ware, lassen sich auch drei oder vier Fahr-Lenk-Systeme verbauen. Damit sind große Lasten selbst bei Steigungen realisierbar. Um jede Anforderung an die zu bewegenden Massen, an den Bremsweg oder Bewältigung von Steigungen skalierbar zu erfüllen, bietet ebm-papst sein Fahr-Lenk-System ArgoDrive in den Varianten Light, Standard und Heavy für Gewichtsklassen bis 100, 300 beziehungsweise 500 kg an. Mit beispielsweise vier Fahr-Lenk-Systemen in der Ausführung Heavy ist dann ein Fahrzeuggesamtgewicht von bis zu zwei Tonnen möglich.

Vorteile in einem Fahr-Lenk-System vereint

Es gibt verschiedene Fahrwerkskonzepte, um fahrerlose Transportsysteme auf den Weg zu bringen. Wie wendig das Fahrzeug schlussendlich ist und wie viel Zuladung es erlaubt, hängt maßgeblich vom Antrieb und den Rädern ab. Je nach Topologie müssen Nutzer dabei oft Kompromisse in Kauf nehmen und beispielsweise Abstriche hinsichtlich Manövrierfähigkeit oder Kompaktheit machen. Neue Lösungen wie das Fahr-Lenk-System von ebm-papst minimieren aber jegliche Kompromisse für Hersteller von zukunftsgerichteten Fahrerlosen Transportsystemen.

.jpg)

.jpg)