Kontinuierlich produzierende Großanlagen wie Papier- und Zuckerfabriken, Gummi-Mischanlagen oder Stahlwerke erreichen bei Stillstandskosten pro Stunde mindestens vierstellige Summen. Häufig sind die Kosten sogar deutlich höher, wenn zum Beispiel in einer Papierfabrik das Schwerlasthandling ausfällt, das die Baumstämme in die Anlage einführt. Zu den Ausfallkosten kommen die Eil-Aufschläge bei den Reparaturen. Meist sind die Betreiber ohne Zögern bereit, für die am schnellsten verfügbaren Ersatzteile nahezu jeden Preis zu zahlen. Dieses wirtschaftliche Risiko verringern Betreiber bislang vor allem dadurch, dass sie in den fest eingeplanten Wartungspausen kritische Bauteile vorsorglich und damit viel häufiger wechseln als notwendig.

„Wir wissen aus zehntausenden Anwendungen, dass Verschleißvorhersagen extrem komplex sind, weil die Anwendungen so unterschiedlich sind“, sagt Tapio Torikka. Bei Bosch Rexroth hat er die Entwicklung von Odin (Online Diagnostics Network) Predictive Maintenance geleitet, mit dem die eingangs beschriebenen Maschinenstillstände verhindert werden können. Die Belastbarkeit und Lebenserwartung identischer Komponenten können im Minenbetrieb unter freiem Himmel am Polarkreis ganz anders sein als in einer Gießerei mit sehr viel konstanteren Umgebungsbedingungen. „Besonders bei diesen komplexen Zusammenhängen und entsprechend großen Datenmengen können wir vom Potenzial der Machine-Learning-Methoden profitieren. Auch für den praktischen Einsatz in der Industrie“, bekräftigt Torikka.

Das Ergebnis der Entwicklung ist der Wechsel von einer grenzwertbasierten Auswertung auf eine modellbasierte – von der reinen Zustandsüberwachung zur vorausschauenden Analyse. Odin Predictive Maintenance, nutzt Machine-Learning-Methoden, um aus den erfassten Sensordaten Wissen über den Gesundheitszustand der Anlage zu generieren und zuverlässige Vorhersagen treffen zu können. Kunden erhalten dann die entsprechenden Wartungsempfehlungen für Ihre Anlagen.

Einlernen des individuellen Normalzustandes

Für den individuellen Normalzustand der Anlage ermittelt ein Machine-Learning-Algorithmus in einer Einlernzeit einen normalen Gesundheitszustand aus einer Vielzahl von Sensorsignalen: beispielsweise Druck, Durchfluss, Vibration, Temperatur und Ölqualität, je nach zu überwachender Anlagenbaugruppe. Diese Daten fließen neben viel Antriebs-Know-how und Wissen um Wirkzusammenhänge in die Auswertung ein.

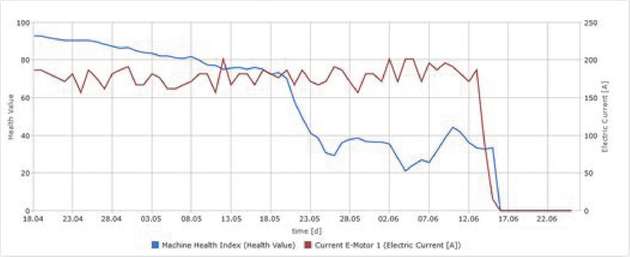

Nach der Einlernphase ermittelt Odin mit dem datenbasierten Modell kontinuierlich einen Health Index der überwachten Anlagenbaugruppe. Bricht ein einzelner Messwert kurzzeitig aus dem Toleranzband aus, dann führt das nicht unbedingt zu einer (Fehl-)Warnung, da Verschleiß selten mit einem Signal erfasst werden kann. Verschlechtert sich aber der Health Index, weil sich die Daten mehrerer Sensoren auch innerhalb der definierten Grenzen verändern, da das Verhalten der Maschine sich verändert hat, dann warnt das System vor einem Problem.

„Wir hatten an einer Anlage den realen Fall, dass ein Elektromotor nach der Einlernphase ausgefallen ist“, sagt Tapio Torikka aus Erfahrung. An den Einzelsignalen aus dem Motor selbst haben die Sensoren keine kritische Entwicklung gemeldet, aber der Health Index zeigte vier Wochen vorher bereits an, dass dort ein Problem besteht. Der Algorithmus hat durch diesen Vorfall gelernt, wann eine Warnung abgesetzt werden muss, damit der gleiche Fehler nicht ein zweites Mal zu einem Anlagenstillstand führt. Tritt jetzt ein ähnliches Muster an dieser oder anderen Anlagen auf, setzt Odin eine Warnung ab, den Elektromotor schnell zu prüfen und bei Bedarf auszutauschen.

Das System gewinnt aus den Sensordaten die nötigen Informationen. Durch Machine-Learning-Methoden wird daraus Wissen. Dabei zeigt der Health Index nicht nur den Zustand des eigentlich überwachten Aggregats an, sondern auch schleichende Veränderungen der vor- und nachgelagerten Mechanik oder Hydraulik. Wenn Bewegungen über die Zeit länger dauern oder mehr Kraft erfordern, ist das ein Hinweis auf einen Verschleiß in der Mechanik oder Hydraulik. Odin gibt in den regelmäßig erstellten Health Index-Berichten durch Machine Learning entsprechende Hinweise und hilft, konkrete Handlungsempfehlungen zu erstellen.

Aggregierte Daten sparen Bandbreite

Das System ist bereits in mehreren Großanlagen weltweit im Einsatz und wird derzeit in weiteren Anwendungen etabliert. Weil das System alle Messdaten der angeschlossenen Anlagen miteinander verknüpft, verbessert sich mit jedem Datensatz die Vorhersagequalität. In den jeweiligen Anlagen haben die Spezialisten kritische Baugruppen, beispielsweise Hydraulikaggregate und -motoren mit einer Vielzahl von verschiedenen Sensoren ausgerüstet. Ungefiltert entstehen so schon bei einem relativ kleinen Aggregat in einer Gießerei bis zu fünf Gigabyte Daten pro Tag. Bevor diese Daten an das Odin-Cloud-System gesendet werden, verarbeitet sie vor Ort eine Datenerfassungseinheit oder Steuerung aus dem Rexroth-Portfolio an der Anlage vor. Diese Vorverarbeitung verringert den Datenstrom so, dass auch geringere Bandbreiten zur Datenübertragung ausreichen. Das ist eine wichtige Voraussetzung für den praktischen Einsatz. Anlagen für die Rohstoffförderung sind oft in sehr entlegenen Gebieten, in Wüsten, am Polarkreis oder auf den Meeren. Hier stehen oft nur Mobil- oder Satellitenfunknetze zur Verfügung.

Die anfallenden Instandhaltungsarbeiten übernehmen Service-Techniker von Rexroth, die in mehr als 80 Ländern präsent sind. „Auch Odin kann einen Anlagenausfall nicht völlig ausschließen, aber wir können die Eintrittswahrscheinlichkeit eines Stillstands so signifikant reduzieren, dass sich die Kosten schon beim ersten verhinderten Ausfall mehrfach rechnen“, fasst Tapio Torikka die praktischen Vorteile der datenbasierten, vorausschauenden Wartung zusammen.