Energieeffizienz ist in der Leistungselektronik der Maßstab, an dem heute die Qualität eines Produktes gemessen wird. Die entsprechende Leistungsfähigkeit kann der Entwickler inzwischen als gegeben voraussetzen. Um aber dem Kundenwunsch nach immer effizienteren Leistungshalbleitern und -modulen gerecht zu werden, müssen sich die Hersteller nach neuen Lösungen abseits der bekannten Pfade umsehen – nicht zuletzt deshalb, weil die Möglichkeiten von Silizium (Si) immer mehr ihre Grenzen erreichen. Der Einsatz neuer Halbleiter-Materialien ist einer dieser neuen Pfade und Silizium-Karbid (SiC) erweist sich als eine erfolgversprechende neue Richtung für die Leistungselektronik. Hat man das Material zunächst vor allem in besonders anspruchsvollen und eher kostenunempfindlichen Märkten wie zum Beispiel der Weltraumtechnik eingesetzt, hat es inzwischen seinen Weg auch in industrielle Anwendungen und Haushaltsgeräte gefunden. Wo früher der Preis den technischen Vorteilen im Weg stand, ebnet nun das hohe Interesse an Energieeinsparungen den Weg.

SiC ist ein so genannter Wide-Band-Gap-Halbleiter. Im Vergleich zu Si ist bei SiC der Abstand zwischen Valenz- und Leitungsband im Halbleiter fast dreimal so groß. Dieser höhere Abstand führt zu einer reduzierten Trägerkonzentration bei hohen Betriebstemperaturen sowie zu einem geringen Leckstrom. Dieser Unterschied fällt zum Teil dramatisch aus: Im Vergleich zu Si-MOSFETs kann der Leckstrom bei einem SiC-MOSFET um den Faktor 100 geringer sein. Dieser Vorteil wird umso deutlicher, je höher die Halbleitertemperaturen werden. SiC-MOSFETs lassen sich deshalb bei deutlich höheren Halbleitertemperaturen betreiben als vergleichbare Halbleiter auf Silizium-Basis. Hierdurch kann die Baugröße eines Stromrichters mit SiC-MOSFETs erheblich reduziert werden. Ein weiterer Effizienzvorteil ergibt sich aus den geringen Schaltverlusten. SiC-MOSFETs haben als unipolare Halbleiter keine durch Minoritätsladungsträger bedingte, dynamischen Verluste, wodurch sich wesentlich höhere Schaltfrequenzen erzielen lassen. Hierdurch kann man bei den benötigten passiven Komponenten Platz, Gewicht und Kosten einsparen. Zur hohen Zuverlässigkeit trägt zudem ein geringer RDS(on) bei. Dieser bedingt einen geringen Spannungsabfall und somit geringe Verluste im Leitzustand. Der sehr niedrige Einschaltwiderstand eines SiC-MOSFETs weist nur eine geringe Abhängigkeit von der Temperatur auf. Inverter mit SiC-MOSFETs lassen sich für einen weiten Temperatur-Einsatzbereich spezifizieren.

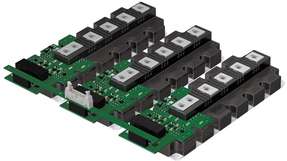

Wie sich die Vorteile von SiC-Modulen in der Praxis auswirken, stellt Mitsubishi Electric in verschiedenen Anwendungsbereichen unter Beweis. Beispiel Bahn und der Einsatz eines SiC-Power-Moduls mit SiC-SBD (SiC-Schottky-Barrier-Diode) und Si-IGBT: Ausgangspunkt für die geplante Effizienzsteigerung war der Einsatz von SiC-SBD als Freilaufdioden, deren Abschaltverluste vernachlässigbar im Vergleich zu Si-Dioden sind. Da die Verlustleistung bei SiC-Modulen geringer ausfällt als bei Si-Modulen, sind geringere Kühlmaßnahmen nötig. So lässt sich die Größe des Inverters, der mit sechs Power-Modulen bestückt ist, um mehr als 40 Prozent gegenüber dem bisher verwendeten Inverter reduzieren – bei einer gleichzeitigen Gewichtsreduktion von 37 Prozent. Insgesamt ergibt sich eine Energieeinsparung von 30 Prozent für das gesamte Inverter-System.

Der Einsatz von SiC-basierten Modulen steht erst noch am Anfang, aber schon heute ist abzusehen, dass SiC einen entscheidenden Beitrag zur Steigerung der Energieeffizienz leisten kann und auch das Potential in sich trägt, Systemkosten zu reduzieren.