Ob in Umform- und Kunststofftechnik, Metallurgie, Marine oder Förder- und Prüfstandtechnik: Modulare Antriebssysteme bewähren sich in vielen Branchen, um komplexe, drehzahlgeregelte Bewegungsaufgaben wirtschaftlich und flexibel umzusetzen. Einer der Gründe: Im Gegensatz zum einzelnen Kompaktantrieb lassen sich in Verbindung mit einer zentralen Netzversorgung mehrere Motorwechselrichter gleichzeitig mit Leistung versorgen. Zudem kann ein gemeinsamer Zwischenkreis für den Energieaustausch genutzt werden.

Bislang erforderte der Einsatz von Motorwechselrichter und Versorgungen, die eine Netzrückspeisung benötigen, unterschiedliche Topologien der Leistungsteile. Dieser Umstand fällt in hohen Leistungsklassen besonders unangenehm auf, wo es OEMs und Endkunden mit hohen Investitionen und Lagerhaltungskosten zu tun haben. Antriebskonzepte mit Universalwechselrichtern können diese Situation entschärfen und das Engineering vereinfachen.

Topologien vereinheitlichen

Große modulare Antriebssysteme mit einer Leistung bis vier Megawatt (MW) nutzen typischerweise eine zentrale Versorgung. Sie wandelt die dreiphasige Netzspannung fester Frequenz und Spannungsamplitude in eine Gleichspannung um, die von den Motorwechselrichtern genutzt wird. Aufgabe der Motorwechselrichter ist es, aus der Zwischenkreisgleichspannung eine dreiphasige Spannung variabler Frequenz und Amplitude für den Motor zu erzeugen. Soll darüber hinaus überschüssige Energie aus dem Antriebssystem in das Versorgungsnetz zurückfließen, etwa beim Abbremsen großer Schwungmassen oder bei der Energieerzeugung aus drehzahlvariablen Generatoren, muss die Netzversorgung als rückspeisefähige Versorgung – auch Netzwechselrichter genannt – ausgeführt sein. Damit verbunden sind zudem eine geregelte Zwischenkreisspannung und Leistungsfaktorregelung sowie geringste Netzrückwirkungen.

Was sind nun die technischen Unterschiede zwischen Motorwechselrichter und rückspeisefähiger Versorgung? Und ist der Einsatz getrennter Einheiten mit allen nachgelagerten Nachteilen wirklich gerechtfertigt? Bei eingehender Betrachtung beider Gerätetopologien fallen viele Gemeinsamkeiten auf, die eine Standardisierung im Sinne eines Universalwechselrichters nahelegen.

Zu den in beiden Fällen auftretenden Hauptkomponenten zählen vor allem die Transistorbrücken nebst Freilaufdioden. Sie richten die Netzspannung für den Zwischenkreis gleich und setzen die Zwischenkreisspannung auf ein konstantes, über dem Scheitelwert der Netzspannung liegendes Niveau, den sogenannten Hochsetzstellbetrieb. Ebenfalls in beiden Topologien vertreten sind die Zwischenkreiskondensatoren, welche Energie puffern und die Restwelligkeit der Zwischenkreisspannung eliminieren, eine Strommessung und ein Kühlsystem zum Abführen der prinzipbedingt auftretenden Verlustwärme. Zu guter Letzt erfordert die jeweilige Aufgabe eine gewisse Intelligenz, die in Form von Hard- und Software (Firmware) hinterlegt ist.

Versorgungsspezifische Komponenten

Versorgungen die neben der Einspeisung auch eine Rückspeisung in das Versorgungsnetz erlauben, benötigen zudem eine Netzspannungsmessung, die über den „Netzzustand“ informiert. Mit dieser Information kann der Strom phasenrichtig ein- beziehungsweise zurückgespeist, der Leistungsfaktor geregelt und rechtzeitig auf Netzfehler reagiert werden. Darüber hinaus muss eine Versorgung die Zwischenkreiskondensatoren des Antriebssystems vor dem Einschalten aufladen und das Netzschütz aktivieren oder im Falle kritischer Fehler abschalten. Die funktional notwendige Netzdrossel sowie der Netzfilter sind in dieser Leistungsklasse typischerweise extern angeordnet und folglich kein interner Bestandteil der Versorgung. Dasselbe gilt für einen optionalen Bremstransistor oder -widerstand.

Angesichts der vielen Gemeinsamkeiten beider Wechselrichtertypen liegt es nahe, das kleinste gemeinsame Vielfache in einem funktionsneutralen Universalwechselrichter zu vereinen. Auch zugunsten einer hohen Leistungsdichte sind weiterhin alle versorgungsspezifischen Komponenten und Funktionen in ein separates Gerät – das Netzanschaltmodul – auszulagern.

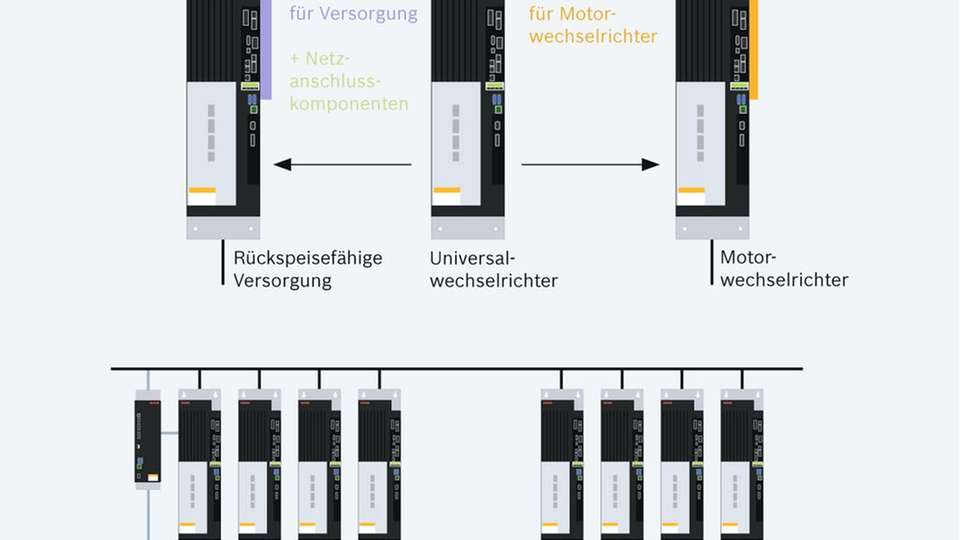

Wie aber wird aus dem vereinheitlichten Leistungsteil jeweils eine rückspeisefähige Versorgung oder ein Motorwechselrichter? Entscheidend hierfür ist die Intelligenz, die sich in Form eines Steuerteils bedarfsgerecht in das Standardgerät einsetzen lässt, und auf der eine zum gewünschten Betriebsmodus passende Firmware läuft. Im Fall der rückspeisefähigen Versorgung sind noch die Netzanschlusskomponenten hinzuzufügen. Die Kommunikation mit verschiedenen Systemumgebungen stellen die Universalwechselrichter mittels einer integrierten Multi-Ethernet-Karte sicher.

Standardisierung durch Parallelschaltung

Um den Standardisierungseffekt weiter zu steigern, offerieren aktuelle Lösungskonzepte dem Anwender ein abgestuftes System aus parallelschaltbaren Einheiten innerhalb der verschiedenen Leistungsabstufungen. Diese lassen sich durch schaltschrankoptimierte Side-by-Side-Montage für nahezu beliebige Leistungen kombinieren. Werden beispielsweise vier 500-Kilowatt-Einheiten parallel geschaltet, ist es möglich bis zu 2 MW in das Antriebssystem zu speisen beziehungsweise als Motorleistung umzusetzen. Der Maximalausbau mit acht Modulen beträgt 4 MW. Mit einem solchen Baukastensystem kann ein Maschinenbauer, dessen Anwendungen zu 90 Prozent einen 200-kW-Wechselrichter benötigen, auch seltener auftretende 350-kW-Applikationen durch Parallelschaltung zweier identischer Leistungsteile abdecken – ohne einen zweiten Gerätetyp bestellen, verwalten und kostenintensiv auf Lager legen zu müssen.

Mit parallelschaltbaren Universalwechselrichtern lassen sich modulare Antriebssysteme und anwendungsoptimierte Konzepte zum Energiesparen umsetzen und darüber hinaus nachhaltig Kosten senken. Einerseits durch das einfache Handling mit wenig Varianten, was sich positiv im Stücklisten- und Änderungsmanagement bemerkbar macht, andererseits durch eine minimierte Lagerhaltung. Für OEMs zahlen sich identische, kompakte und parallelschaltbare Leistungsteile zudem durch ein flexibleres Engineering aus. Das gilt insbesondere, wenn diese gleich noch Sicherheitsfunktionen, eine antriebsintegrierte Motion Logic sowie unterstützende Diagnose- und Inbetriebnahme-Tools mitbringen. So lässt sich noch weiteres Optimierungspotenzial ausschöpfen.