Eine langjährige und zuverlässige Partnerschaft mit dem Anspruch auf höchste Qualität ist das, was die Zusammenarbeit zwischen Galvano Wullimann und Harter ausmacht. Mehrere Trocknungsprojekte hat der süddeutsche Trocknerhersteller für die große Schweizer Lohngalvanik realisieren dürfen. Dabei wurden Trocknungszeiten reduziert, Kapazitäten erhöht, Qualität sichergestellt, Energiekosten gesenkt und Platz gespart. Dass Wullimann zusätzlich noch staatliche Fördergelder erhielt, rundete ein Zugewinnpaket ab.

Versuche als zielführende Grundlage

Das hauseigene Technikum von Harter ist die Ideenschmiede des Unternehmens. Dort werden die Bauteile der Interessenten auf ihre Trocknungseigenschaften hin getestet und die Parameter für eine erfolgreiche Trocknung ermittelt. Bei Lohnveredlern unternimmt Harter seine Tests stets mit den geometrisch anspruchsvollsten Teilen. Reinhold Specht, geschäftsführender Gesellschafter bei Harter erklärt: „Bei der anschließenden Anlagenkonzeption kalkulieren wir zusätzlich einen gewissen Zeitpuffer ein, denn Sicherheit ist stets das oberste Gebot.“ Somit sind die Kunden für die Zukunft immer bestens aufgestellt.

„Für uns waren die Trocknungsversuche eine ideale Möglichkeit mit eigenen Augen zu sehen, ob und wie gut die Technologie von Harter funktioniert“, berichtet Tobias Moser, CEO bei Wullimann, über die Versuche beim ersten Projekt. Die getesteten Metallteile mit komplexer Geometrie waren bei einer Temperatur von 70 °C nach vier Minuten trocken, andere Teile entsprechend schneller. Bei den bisherigen zwei Trocknern mit einer gesamten Verweildauer von 18 Minuten war nun klar, dass wir zukünftig auf einen Trockner werden verzichten können. Moser ergänzt: „Hieraus ergab sich für uns ein Bündel an Verbesserungen und Möglichkeiten.“ Die gleiche Vorgehensweise nutzte Wullimann beim zweiten Projekt. Beim Dritten wurde drauf verzichtet, da die Kennzahlen bekannt und das Vertrauen in die Technologie vorhanden war.

Projekt 2017: Aus zwei mach eins

So wurden die zwei alten Trockner außer Betrieb genommen und ein neuer Gestelltrockner aus PP installiert. Das dazugehörige Wärmepumpenmodul wurde aus Platzgründen im Untergeschoss aufgestellt. Dieses Modul bereitet die erforderliche Prozessluft auf und ist ebenso für den Kondensationsprozess verantwortlich. Über isolierte Luftleitungen ist es mit dem Trockner verbunden. Bei einer Temperatur von 70 °C werden die Bauteile heute in maximal vier Minuten vollständig und fleckenfrei getrocknet.

Für die trocknungstechnisch anspruchsvollen Bauteile hat Harter zusätzlich Abblasleisten an der letzten Spüle integriert. Diese arbeiten druckluftfrei und entfernen die erste große Wasserfracht. Ein Frequenzumformer regelt artikelbezogen Luftvolumen und Luftgeschwindigkeit der Teile. Der neu gewonnene Platz an der Galvaniklinie wird heute für eine Nickelbadwanne genutzt. Dies steigerte Wullimanns Produktivität zusätzlich. Das Wärmepumpenmodul wurde so konzipiert, dass ein zweiter Trockner angeschlossen werden könnte, falls hier Kapazitätserweiterungen aktuell würden.

Projekt 2020: Aus drei mach zwei

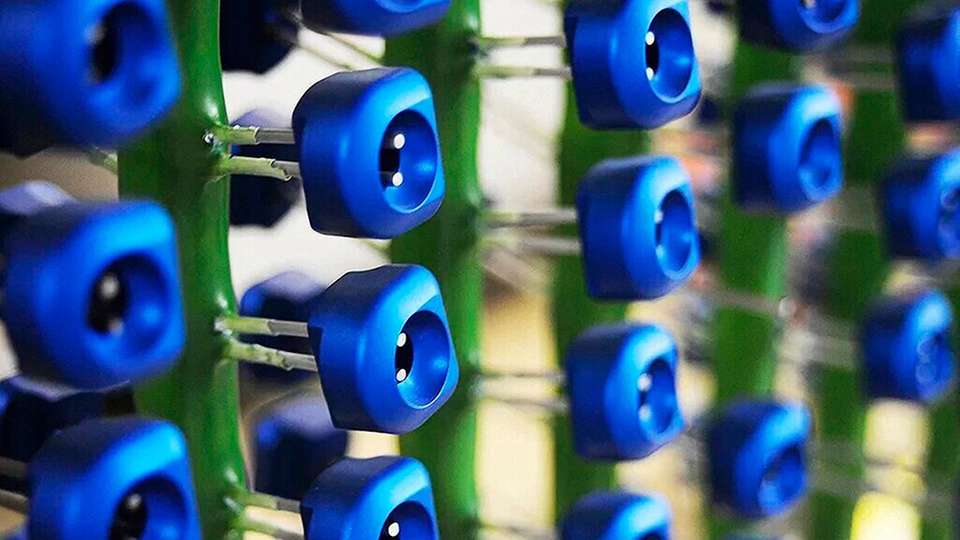

Beim zweiten Projekt von Wullimann ging es wieder darum, eine bestehende Linie und ihren Prozess zu verbessern. Die ursprünglichen drei Gestelltrockner hatten ihre Schuldigkeit getan und wurden durch zwei technisch und energetisch zeitgemäße Gestelltrockner ersetzt. Die beiden neuen Trockner sind, wie grundsätzlich alle Harter-Trockner, mit einem Umluftsystem ausgestattet, das für eine gleichmäßige Luftverteilung im Trockner sorgt. Die Umluft wird grundsätzlich durch spezielle Ventilatoren erzeugt, die Harter mit seinem langjährigen Lieferanten entwickelt hat. In den Trocknern hier sind jeweils acht Stück verbaut.

Die hochmodernen EC-Ventilatoren haben eine Anschlussleistung von lediglich 0,5 kW und sind, je nach Artikel, stufenlos drehzahlregelbar. Der Einsatz einer Abblastechnik war hier aufgrund der Teilegeometrie nicht erforderlich. Die beiden Trockner werden mit Prozessluft aus nur einem Wärmepumpenmodul versorgt. Die Taktzeit in dieser Linie beträgt vier Minuten. Bei einer Temperatur von 60 °C sind auch hier die Teile, je nach Bauart, nach spätestens sieben Minuten vollständig und fleckenfrei trocken. Früher waren hier, bei minderwertigerer Qualität, zwölf Minuten notwendig.

„Zwischen den ersten beiden Projekten von Wullimann wurden unsere Wärmepumpentrockner nun in der ganzen D-A-CH-Region als förderwürdige Zukunftstechnologie eingestuft“, berichtet Specht rückblickend. Miroslav Martic, CTO bei Wullimann, fügt hinzu: „Somit kamen wir nun zusätzlich zu all den Verbesserungen noch in den Genuss staatlicher Zuschüsse.“ Fördergelder wird der Schweizer Galvanospezialist auch für ein weiteres Projekt erhalten, das derzeit umgesetzt wird.

Projekt 2023: Neue Variante

Ein wenig anders gelagert ist nun das dritte gemeinsame Projekt, das beide inhabergeführten Unternehmen miteinander aktuell auf den Weg bringen. Es handelt sich um zwei Trockner. Davon ist ein Trockner Teil einer Handgalvanik, der andere Teil einer Automatikanlage. Auch so kann die Aufteilung gestaltet werden. In der Handgalvanik, an die bis dato kein Trockner angeschlossen war, werden Teile elektropoliert. Die Automatiklinie

verfügte bisher über eine Trockenstation. Dort werden Aluminiumteile anodisiert. Aktuell werden nun für beide Prozesse Trockner installiert.

Beide Trockner werden auch hier von nur einem Wärmepumpenmodul mit der entsprechenden Prozessluft versorgt. Während der Handgalvanik-Trockner mit zwei Ventilatoren auskommt, verfügt der Automatik Trockner über sechs Ventilatoren. Auch hier kommt die neue und modernste EE-Ventilatortechnik zum Einsatz. Alle Wärmepumpenmodule bei allen Projekten sind mit elektrischen Zusatzheizungen ausgestattet. Diese kommen nur zu Beginn des Prozesses zum Einsatz. Sie dienen dazu die erforderliche Temperatur möglichst schnell zu erzeugen und werden dann wieder abgeschaltet. Alle Trockner verfügen zudem über automatische Deckelsysteme, um die wertvolle Energie im System zu halten. Aus demselben Grund sind auch die Luftleitungen isoliert. „So haben wir unsere Trocknersysteme in jederlei Hinsicht maximal effizient konzipiert“, erläutert Specht.

Trocken und zielgenau

Grundlage für eine erfolgreiche Trocknung mit dem System von Harter sind zwei Komponenten. Zum einen eine effiziente Luftentfeuchtung, zum anderen die richtige Luftführung. Harter nutzt hierzu einen physikalisch alternativen Ansatz. Extrem trockene und damit ungesättigte Luft wird über oder durch die zu trocknenden Produkte geführt und nimmt dabei die vorhandene Feuchtigkeit auf. Der mit Feuchtigkeit beladenen Luft wird anschließend mit Hilfe der sogenannten Airgenex-Entfeuchtungstechnologie in zwei Stufen die gespeicherte Feuchte entzogen. Die Feuchtigkeit wird auskondensiert und verlässt als Kondensat die Anlage. Anschließend wird die abgekühlte Luft mit der zurück gewonnenen Energie wieder zweistufig erwärmt und weitergeleitet. Der Kreislauf ist lufttechnisch geschlossen. Die Trocknung findet grundsätzlich in einem variablen Temperaturbereich zwischen 40 bis 75 °C, je nach Anwendung, statt.

Specht erläutert: „Wichtig ist nun die Luftentfeuchtung mit einer gezielten Luftführung zu kombinieren. Denn die trockenste Luft ist nichts wert, wenn sie nicht dorthin gelangt, wo sie die Feuchte aufnehmen soll.“ Die Luftführung entsprechend zu konzipieren gehört zum Erfahrungsreichtum des Trocknerherstellers. Dies zeigt sich besonders bei Anwendungen von Schüttgütern, die mit der Harter-Technologie direkt im Behältnis getrocknet werden können. Martic resümiert abschließend: „Die Umrüstung auf die Wärmepumpentrockner ist für uns in vielerlei Hinsicht ein großer Gewinn. Auch mit der persönlichen und professionellen Betreuung von Harter fühlen wir uns bestens aufgehoben.“

Partnerschaft zwischen Harter und Wullimann

Galvano Wullimann aus Selzach gehört zu den größten Lohnveredlern in der Schweiz. Hierbei liegt sein Schwerpunkt sowohl auf hochwertigen Beschichtungen von unterschiedlichsten Metallteilen für Automotive, Bau und Beschläge als auch Möbel und Maschinenbau. In zehn Großanlagen werden Bauteile für Verbindungselemente, Stanz- und Konstruktionsteile veredelt. Zwischen 10 und 30 t funktionelle und dekorative Oberflächen werden täglich verarbeitet. Über den Verband Swissgalvanic lernte Wullimann vor Jahren den Trocknerhersteller Harter aus dem Allgäu kennen, zu dessen Kundenstamm auch viele namhafte Unternehmen aus der Schweiz gehören.

Harter hat vor über 30 Jahren seine Kondensationstrocknung mit Wärmepumpe entwickelt. Mit etwa 2.000 Trocknern, überwiegend in der D-A-CH-Region, konnte Harter bis heute viele Trocknungsprobleme lösen und Prozesse verbessern. Mit der Wärmepumpentechnologie war das süddeutsche Unternehmen damals seiner Zeit weit voraus. Heute liegt es mit diesem extrem energiesparenden System mehr im Trend als jemals zuvor. Bekanntermaßen ist die Energieeinsparung heute, neben der Qualitätsverbesserung, ein ausschlaggebender Investitionsgrund. Zudem erhalten Kunden für Harter-Trockner in der Schweiz, in Österreich und in Deutschland staatliche Fördergelder.