Unter „Pretzels“ versteht man in den USA meist keine Brezeln, sondern Salzstangen. Und die sind dort ein besonders beliebter Snack. Die Marke Dot‘s Homestyle Pretzels wurde zwar erst 2012 gegründet, ist gemessen am Umsatz aber bereits der drittgrößte Hersteller in den USA. Zusätzlich zu den bereits existierenden Produktionsstätten in North Dakota, Arizona und Kansas eröffnete das Unternehmen kürzlich eine vierte Fabrik, ebenfalls in Kansas, um der steigenden Nachfrage nach seinen Produkten gerecht zu werden. Die 17.280 m2 große Anlage zeichnet sich durch eine durchgängig automatisierte Produktzubereitung, -handhabung und -verpackung aus. Wie die anderen Werke von Dot’s arbeitet auch diese Anlage nach einem 24/7-Produktionsplan.

Beim Aufbau des neuen Werks reinvestierte Dot‘s den wirtschaftlichen Erfolg der letzten Jahre bewusst in eine zukunftsweisende Automatisierung. Dafür musste ein System gefunden werden, das eine ganze Reihe von verschiedenen Verpackungsgrößen bewältigen kann: Denn Dot’s gedrehte Salzstangen gibt es in drei Geschmacksrichtungen und in acht unterschiedlichen Verpackungsgrößen. Die beliebteste Einzelhandelsgröße mit rund 450 g ist zudem in zwei verschiedenen Boxen erhältlich: in Standardboxen, in die die Packungen flach hineingelegt werden, sowie speziellen Display-Boxen für den Point-of-Sale, in denen die Packungen aufrecht stehen.

Um die dafür erforderliche Flexibilität zu erreichen, wandte sich Dot’s an den Automatisierungsspezialisten Viking Masek Robotics & Automation (VMRA). „Die größte Herausforderung für VMRA bestand darin, Verpackungsanlagen zu entwickeln, die alle unterschiedlichen Verpackungsgrößen abdecken und sich gleichzeitig für stehende als auch für liegende Tüten konfigurieren lassen“, sagt Kent Schmidtberger, Projektmanager bei Dot's am Standort Edgerton. „Im Grunde genommen galt es, sämtliche Produkte, die wir bisher manuell gehandhabt haben, mittels Robotik und Automatisierung zu verpacken.“

Flexible Parameteranpassung

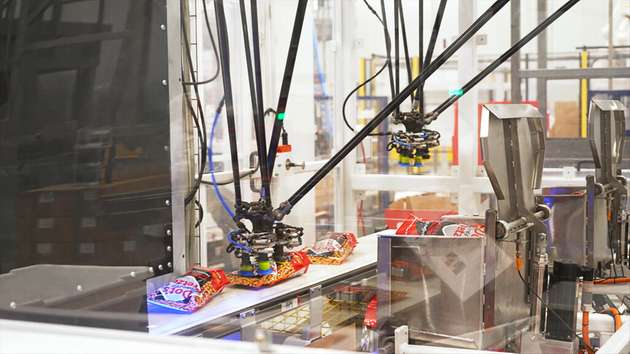

VMRA entwarf zwei parallele Verpackungslinien, eine mit drei ABB-Deltarobotern vom Typ IRB 360 FlexPicker für die kleineren Tüten sowie eine mit zwei FlexPickern für die größeren. Die Deltaroboter können Traglasten von bis zu 6 kg handhaben. Sie nehmen die Verpackungen von einem Förderband und platzieren sie mit unterschiedlichen Vakuumgreifern in die verschieden großen Kartons.

Die drei kleineren Tütengrößen sind vertikal befüllte Schlauchbeutel mit Wärmeversiegelungen an jedem Ende. Die Verpackungslinie für diese Tüten ist für maximalen Durchsatz optimiert, mit automatisierter Umrüstung, um den unterschiedlichen Anforderungen für jede Größe gerecht zu werden. Das Wechseln von einer Tütengröße zur anderen dauert nur wenige Minuten und wird durch einige Tastendrücke am Bediendisplay gestartet. Dabei passt die Maschine automatisch diverse Parameter an, um die nächste Tütengröße zu bearbeiten. Die leichteren Tüten sind normalerweise für kleinere Einzelhandelsgeschäfte, Verkaufsautomaten und Airline-Catering bestimmt.

Kleine Tüten, große Tüten

Die 450-g-Tüten werden von den Robotern aufgenommen und flach in einen Kippbehälter neben dem Karton gelegt. Sobald der Behälter mit der entsprechenden Menge gefüllt ist, kippt er automatisch und stellt die Tüten aufrecht in die Kiste. Dadurch sind sie in den Display-Boxen schon richtig für die Präsentation am Point-of-Sale positioniert. Die Tüten, die für Verteilzentren bestimmt sind, werden flach in die Standardboxen gepackt.

Die Linie für die großen Tüten beinhaltet auch einen Werkzeugwechsler, der zwischen zwei verschiedenen Greifern wechselt – jeweils abgestimmt auf die entsprechende Produktgröße. VMRA arbeitete eng mit dem Dot’s-Produktionsteam zusammen, um die Vakuumgreifer zu optimieren. Ihre Geometrie, ihr Saugnapfdesign sowie die Roboterprogrammierung sind dabei auf möglichst hohe Leistung und Lebensdauer ausgelegt.

Ein Palettierroboter, zwei Linien

Die Verpackungslinien führen zu einem einzelnen Palettierroboter von ABB, dem IRB 660. Mit einer Reichweite von 3,15 m kann er die Kartons auf beiden Förderbändern erreichen. Indem er abwechselnd Kartons von jedem Förderband aufnimmt, baut er parallel separate Paletten für jede Produktgröße.

Der Roboter verwendet einen vakuumgestützten Schaumstoff-Flächengreifer, der von VMRA konzipiert wurde. So kann er auch mehrere Kartons greifen, um einen optimalen Durchsatz zu gewährleisten. Fertige Paletten werden auf ein Ausgangsförderband übertragen, bevor sie für den Versand mit Dehnfolie umwickelt und ins Lager geschickt werden.

Entworfen mit ABB RobotStudio

VMRA verwendete RobotStudio, die Offline-Simulations- und -Programmiersoftware von ABB, um die Roboterlinien zu entwerfen. Mit zwei anwendungsspezifischen RobotStudio-Add-ins, PickMaster für die Verpackungslinien und das Palletizing PowerPac für das Palettiersystem, testete VMRA realitätsgetreue Simulationen unterschiedlicher Konfigurationen, um das optimale Design für jede Linie zu erreichen.

„RobotStudio ist ein großartiges Programm, das es uns ermöglicht, reale Systemkonfigurationsszenarien offline zu simulieren, was viel Zeit während des Systemdesigns und der Inbetriebnahme spart“, sagt Dave Raschke, VMRA-Projektmanager für das Dot's-Projekt.

Produktivstes Werk bisher

Durch die Zusammenarbeit von VMRA und ABB ließ sich die Produktivität des neuen Werks im Vergleich zu den anderen Produktionsstätten von Dot’s nahezu verdoppeln. „Ich habe in Werken gearbeitet, die stark automatisiert waren. Daher kenne ich die Vorteile“, sagt Schmidtberger. „Nicht nur, dass wir jetzt mehr Salzstangen produzieren können, wir tun dies auch mit größerer Konstanz. Außerdem haben wir jetzt die zusätzliche Flexibilität, unsere Produktlinien in der Zukunft weiter auszubauen.“