Immer kleinere Embedded-Baugruppen mit steigender Packungsdichte müssen eine 100-prozentig sichere Funktionalität aufweisen. Nicht immer ist eine solche Hardware ohne externe Kontaktierung komplett prüfbar, und es muss auf hochpräzise Kontakteinheiten zurückgegriffen werden.

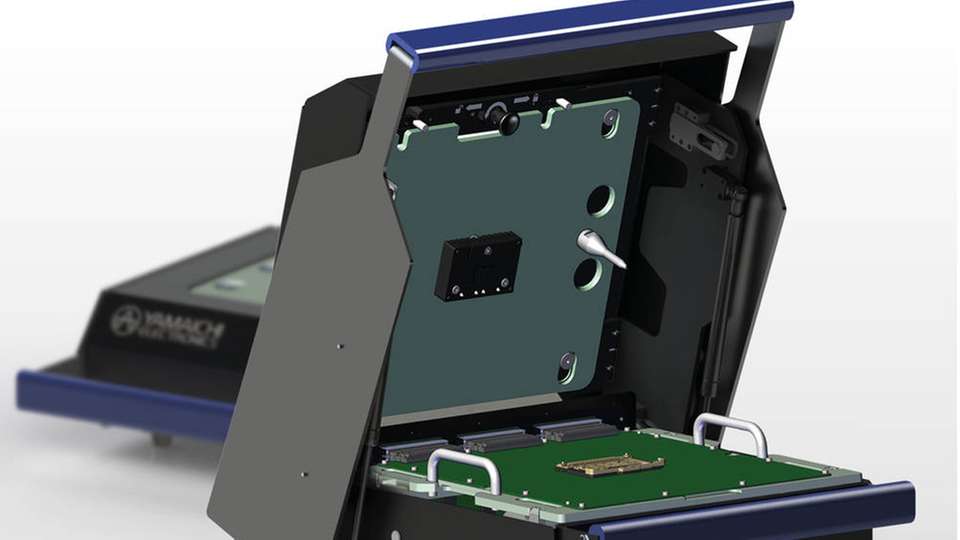

Hier setzt Yamaichi mit seinem neuen Prüfadapter Y-eti an. Er liefert dem Anwender viele neue Möglichkeiten zur Kontaktierung und Prüfung elektrischer Baugruppen. Durch seine Modularität und flexiblen Designs ist laut Hersteller alles mit nur einem Prüfadapter realisierbar.

Abmessungen und über 1.000 Verbindungen

Die erste Variante des Y-eti hat eine Grundfläche von rund 566 mm x 463 mm mit einer Höhe von circa 197 mm. Hierbei ist die zur Verfügung stehende Arbeitsfläche, also die maximale Größe eines DUT (einzelne Baugruppe oder Mehrfachnutzen) auf 270 mm x 270 mm begrenzt.

Insgesamt stehen bis zu 1.020 Verbindungen zur Verfügung, die in der Standardausführung Signale bis zu 12,5 Gbit/s verarbeiten können. Die dafür nötige Impedanz- und Signallaufzeitanpassung wird auf dem TAB (Test Application Board) sichergestellt.

Bestandteile des Adapters

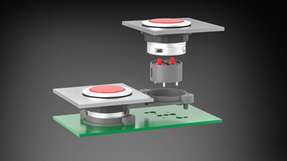

Die Hauptbestandteile des Prüfadapters bestehen aus der Grundbox, den Kontakteinheiten und der Extension-Box. Die neuartige Hebelmechanik erleichtert die Bedienung und ermöglicht eine horizontale oder parallele Kontaktierung des Prüflings. Dabei ist es ganz egal, ob nur von einer Seite oder von der Ober- und Unterseite im Sandwich-Verfahren kontaktiert werden muss.

Durch die Extension-Box wird die Verbindung zur jeweiligen Testsystemumgebung hergestellt. Angedockt wird sie an die Rückseite des Y-eti, und zwar mittels standardmäßiger Pylon-Schnittstellenblöcke mit Footprint 6-x-170-polig. Im Gegensatz zu anderen Prüfadaptern bringt die Extension-Box den Vorteil mit sich, dass der Y-eti nicht an ein Testsystem gebunden ist.

Finepitch oder größer: Der Grundadapter bleibt gleich

Durch die Wahl der möglichen Kontakteinheit, entweder durch eine Kassette oder das TAB, wird der kleinstmögliche Testpitch-Abstand gewählt. Bei Baugruppen mit größerem Testpitch sowie bei unkritischen Signalen wird im Regelfall die herkömmliche Kassette eingesetzt.

Die Signalverdrahtung geschieht mit Standard-ICT-Stiften und einer Wire-Wrap-Leitungsführung. Diese endet auf der Kassettenrückseite auf den handelsüblichen 170-poligen Pylon-Schnittstellenblöcken.

Bei Applikationen mit höherer Signalqualität sowie bei Finepitch-Anforderungen ersetzt das TAB die Wechselkassette. Werden Federkontakte von bis zu 0,2 mm Dicke verwendet, die in Hochleistungskunststoffen integriert sind, lassen sich Strukturen bis 0,25 mm Testpad-Abstand realisieren.