Zur Positionsbestimmung an pneumatischen Antrieben, wie zum Beispiel Zylindern kann ein ringförmiger Permanentmagnet auf dem Kolben des Zylinders eingesetzt werden. Die Detektion der Feldlinien des Magneten ermöglicht exakte Bestimmung der Position des Zylinders beziehungsweise der Kolbenstange. Gewöhnlich werden dabei meistens die Endlagen des Kolbens erfasst. Nach Stand der Technik werden für diese Positionssensorik Magnetoresistive (MR)-, Reed- oder Hall-Sensoren eingesetzt, die in der Regel außenseitig am Zylindergehäuse befestigt werden.

Als alternatives und neues Messprinzip bietet sich ein LC-Oszillator mit einer Spule mit gedrucktem Ferritkern an. Parameter wie Induktivität und serieller Widerstand der mit einer Hochfrequenz beaufschlagten Spule werden durch das äußere Magnetfeld so verändert, dass die Position über die speziell dafür konzipierte Oszillatorschaltung detektiert werden kann. Durch neuartige Druckverfahren für funktionelle Materialien verspricht man sich neue Lösungswege zum Aufbau miniaturisierter elektronischer Bauelemente, hier insbesondere Sensorik mit höherer Integrationsdichte.

Gedruckte Spulen als Alternative

Der dringende Bedarf an kleinen, robusten und kostengünstigen Magnetfeldsensoren für die Positionserfassung stellt eine neue Herausforderung dar. Als Sensoren für die Detektion der Position eines Permanentmagneten mit einer großen Änderung der Feldstärke sind LC-Schwingkreise bereits bekannt. Geeignete Kernmaterialien sind als Bleche (z.B. µ-Metalle) verfügbar. Die Magnetfeld-, Kraft- und Drucksensoren oder Potentiometer für die Weg- und Winkelerfassung werden oft als diskrete Elemente in Hybridtechnik oder als MEMS mit ASIC hergestellt. Die Bauteile werden mittels Bondtechnik oder als SMD auf der Leiterplattenoberfläche angeschlossen, gelötet und gekapselt. Bei siebgedruckten potentiometrischen Sensoren wird die Leitpolymer-Technik eingesetzt. In FR4-Leiterplatten integrierte Spulen mit Strukturen aus gedruckten organisch gebundenen Funktionsmaterialien sind eine gelungene Alternative für viele dieser Anwendungen. Diese gedruckten Spulen lassen sich wesentlich kompakter und günstiger abbilden.

Zur Auslegung einer Sensorspule sind theoretische Überlegungen erforderlich, die die Faktoren Hysterese des Kerns sowie Permeabilität etc. einbeziehen, da diese die Induktivität, den Widerstand und somit die Güte des Ringkerns bestimmen. Auch die Geometrie des Kerns, Windungszahl und Leiterbahn-Widerstand beeinflussen die Funktion der Spule. Um die Sensitivität der Spule hinsichtlich der Detektion externer Magnetfelder zu erhöhen, sind der große Querschnitt des Kerns und die maximale Windungsanzahl von Vorteil.

Drucktechniken wie Siebdruck oder Inkjet gehören seit Jahren zu Standardtechnologien in der Leiterplattenproduktion. Das neuartige voll additive Aerosol Jet-Verfahren ermöglicht eine sehr feine, lateral hoch aufgelöste Strukturierung mit vergleichsweise hoher Tiefenschärfe [1, 2]. Mit diesen Techniken sind alle Voraussetzungen für die Realisierung einer gedruckten Spule mit dreidimensionaler Strukturierung gegeben.

Kern mit mehr Volumen realisieren

Mit drei grundlegenden Schritten lässt sich ein Kern mit mehr Volumen und damit einem größeren Querschnitt mit einer trapezförmigen Geometrie realisieren. Dabei wird auf der Leiterplatte ein konzentrischer Graben mit einer wannenförmigen Nut erzeugt. Diese wird im ersten Schritt mit Hilfe der Aerosol Jet-Technologie mit der ersten "halben" Wicklung aus nanopartikulärer Silbertinte bedruckt und anschließend in einem nasschemischen außenstromlosen Prozess nachverstärkt. In die so strukturierte Nut wird die Ferritpaste siebgedruckt. Durch einen weiteren Druckprozess werden die oberen Spulenwindungen erzeugt und die Spule somit elektrisch geschlossen. Auch hier wird der Prozess mit der außenstromlos chemischen Nachverstärkung der oberen Spulenwindungen mit Kupfer abgeschlossen.

Die Kavität kann zum Beispiel in einem mechanischen Tiefenfräsprozess erzeugt werden. Die Topographie und möglichst flache Flanken der Kavität müssen dabei besonders berücksichtigt werden. Die Geometrie der Nut mit einem flachen Böschungswinkel von ca. 45° muss gewährleistet und die Rauheit der Oberfläche reduziert sein. Erst dann kann eine durchgängige unterbrechungsfreie Leiterbahnstrukturierung ausgeführt werden.

Bei der Strukturierung der Spulenwicklung mittels der Aerosol-Jet-Technologie werden nanopartikuläre Silbertinten ohne Substratvorbehandlung in die erzeugte Kavität gedruckt. Dabei wurden die Leiterbahnstrukturen so geführt, dass sich nach dem Drucken eine geschlossene Helix-Spule ergibt. Um ein geschlossenes Bild ohne Unterbrechungen an den scharfen Kanten zu erhalten, sind einige Durchfahrten nötig. Nach dem thermischen oder photonischen Aushärteprozess werden Leiterstrukturen zur Erhöhung der Leitfähigkeit mit Kupfer nasschemisch verstärkt. Um robustere und darüber hinaus auch besser leitfähige Strukturen herzustellen, kann ein Drucklayout verwendet werden, das aus Doppelbahnen mit einem Einzellinienabstand im Abstand von 30 µm besteht. Ohne die Windungszahl verringern zu müssen, lassen sich Strukturen erzeugen, die nach der Nachverstärkung etwa 70 µm breit sind und eine Schichtdicke von 5 bis 10 µm aufweisen.

Zur Darstellung der Spulenkerne wird die Ferritpaste in eine Kavität mittels Herstellverfahren wie Siebdruck und Dispensen platziert und anschließend thermisch ausgehärtet. Als Material kommt eine bei Würth Elektronik entwickelte sensitive Ferritpaste auf der Basis von weichmagnetischen MnZn-Ferriten zur Anwendung. Die Polymermatrix besteht aus thixotroper Epoxidharz-Mischung, die ideal kompatibel mit den gängigen Leiterplattenmaterialien und Prozessen ist. Unter der Berücksichtigung der Eigenschaften werden funktionelle Ferritpulver in die Polymermasse eingearbeitet. Neben den entscheidenden magnetischen Eigenschaften kann auch die Partikelgröße und Partikelform der Pulver berücksichtigt werden, da sie die Prozessparameter bei der Applikation beeinflussen.Gleichartige Spulen können auch direkt auf die plane Oberfläche der Leiterplatte appliziert werden. Die unteren Windungsabschnitte können dabei ebenfalls gedruckt oder aber auch konventionell geätzt werden.

Microvia-Technik

Für eine serientaugliche Herstellung miniaturisierter und in die Leiterplatte eingebetteter Spulen kann der Aerosol-Jet- Windungsdruck durch die µVia-Technik ersetzt werden. Auch hier wird die Kavität mit der Ferritpaste gefüllt. Dieses Substrat wird in einem Multilayerprozess mit einer Deckschicht aus Polymermaterialien verpresst und der Magnetkern im Inneren einer Leiterplatte eingekapselt. Direkt durch den Kern gebohrte und metallisierte Vias stellen die senkrechten Windungsabschnitte dar. Die waagerechten Windungsabschnitte werden auf der Vorder- und Rückseite des Substrats mit Hilfe der konventionellen lithographischen Prozesse hergestellt. Dies vereinfacht die Wicklung der Spulen, erlaubt aber infolge der relativ großen Leiterbahn- und Microvia-Abstände aufgrund der Fertigungsmöglichkeiten nur eine vergleichsweise geringe Anzahl von Windungen. Weil diese Pasten keine nennenswerte elektrische Leitfähigkeit aufweisen, müssen die Microvias nicht gegenüber der Paste isoliert werden.

Im Rahmen vom öffentlich geförderten Projekt ORFUS (Organische Multifunktionssensorsysteme) wurden alle diese Spulenarten realisiert und auf die Eignung als Magnetfeldsensor untersucht. Eine Reihe von gedruckten Spulen mit einem Durchmesser von 3,5 bis 4,5 mm und Windungszahlen zwischen 9 und 39 wurde aufgebaut. In µVia-Technologie hergestellte Spulen haben 8 bis 16 Windungen. Ferritpasten mit Ferritanteilen zwischen 74 und 86 Prozent wurden miteinander verglichen. Die Induktivität einer solchen in Aerosol Jet und Siebdruck hergestellten Spule, z. B. mit 18 Windungen, beträgt 0,18 µH ohne externes Magnetfeld. Für die Sensoreignung entscheidende Größe die Änderung der Induktivität" in Abhängigkeit vom Magnetfeld ist ausreichend für geplanten Einsatz als Magnetfeldsensor. In µVia-Technik realisierte Spulen sind für die Messung von hohen Magnetfeldstärken ebenso vorstellbar, insbesondere bei den 86-Prozent-MnZn-Ferritkernen, da diese einen stetig flachen Verlauf im Messbereich bis 15 kA/m aufweisen. Solche Charakteristiken sind interessant für analoge Positionssensoren insbesondere für die Messung von größeren Wegstrecken.

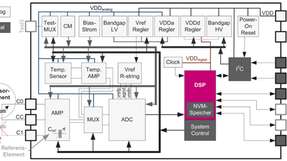

Ein LC-Oszillator-Schaltkreis-Demonstrator wurde aufgebaut, an dem eine komplett gedruckte ovale Messspule mit 18 Windungen angeschlossen ist. Die Position zum ringförmigen Permanentmagneten wird über einige Millimeter hinweg als Analogsignal ausgegeben.

Nicht nur die kostengünstigen Applikationsmethoden und die oft notwendige Miniaturisierung machen die gedruckte Spule interessant. Die hermetische Abdichtung der in µVia-Technik hergestellten Spulen ermöglicht einen zuverlässigen Schutz gegen Umwelteinflüsse, Feuchtigkeit und Staub. Ferner kann bei Anwendung einer Multilayer-Leiterplatte die Messspule komplett in einer Zwischenlage untergebracht werden, so dass der Bauraum über und unter der Spulenfläche für weitere Bauelemente zur Verfügung steht, um somit die Integrationsdichte weiter zu erhöhen. Da der Aufbau derartiger Spulen in eine Leiterplattenherstellungskette integriert werden kann, ist eine zusätzliche Kostenersparnis durch Verzicht auf ein Gehäuse und Hochtemperaturlötprozesse gegeben.

Die in Leiterplattentechnik hergestellten Sensorspulen finden ihre erste Anwendung beispielsweise als Magnetfeldsensoren im Maschinenbau, Medizintechnik, Energietechnik, Automobiltechnik oder Kleinmaschinen und Haushaltsgeräten sowie anderen regelungstechnischen Anwendungen. In Bereichen, wo die Substitution der diskreten oder in Hybridtechnik hergestellten Spulen auch für anspruchsvolle elektromechanische Applikationen oder wo die Energie- und Volumeneinsparung auf der Leiterplattenebene gewünscht sind, ist es denkbar, solche Spulen einzubauen. Auch die neuartigen Druckverfahren für funktionelle elektronische Bauelemente versprechen neue Ansätze im Bereich der Anwendungen für Positionssensorik, auch im Umfeld der industriellen Automationstechnik. Infolge von Low-Cost-Produktionsverfahren sind auch ganze Arrays von Sensoren möglich, die neben den Endpositionen beispielsweise auch die Zwischenpositionen von pneumatischen Antrieben messen.