Im Kontext von Industrie 4.0 wird auch von der Digitalisierung der Wirtschaft gesprochen. Intelligente Maschinen kommunizieren untereinander, mit dem IT-System sowie mit den Komponenten und Menschen, die während des Lebenszyklus eines Produkts oder einer Maschine in deren Prozesse eingebunden sind. Um die Kommunikation zwischen den Beteiligten zu ermöglichen, müssen sich die Objekte eines solchen cyber-physikalischen Systems (CPS) miteinander bekannt machen. Grundlage dafür ist, dass ihnen ihre Eigenschaften und Fähigkeiten bewusst sind und sie diese zur Verfügung stellen.

Digitaler Artikel als virtueller Prototyp

Das Referenzarchitekturmodell Industrie 4.0, kurz RAMI 4.0, definiert dazu die Industrie-4.0-Komponente mit ihrer sogenannten Verwaltungsschale. In dem elektronischen Container werden alle relevanten Eigenschaften und Fähigkeiten der Komponente wie CAD-Daten, Anschlussbilder, Konfiguration, Bedienung gespeichert und den anderen Akteuren – Engineering, Betrieb und Wartung – zugänglich gemacht. Wie die Verwaltungsschale genau aussehen soll, ist noch nicht festgelegt. Aus diesem Grund arbeiten die Unternehmen Eplan, Rittal und Phoenix Contact im Netzwerk „Smart Engineering and Production 4.0“ (SEAP 4.0) mit dem digitalen Artikel. Dieser erfüllt bereits einige der Anforderungen, die an eine Verwaltungsschale gestellt werden. Für die digitale Prozesskette fungiert der digitale Artikel als „virtueller Prototyp“. Der virtuelle Prototyp dient im SEAP-4.0-Projekt der Beschreibung des herzustellenden Produkts. Dabei kann es sich zum Beispiel um einen Schaltschrank und die in ihm verbauten Komponenten handeln. Dieselbe Beschreibung lässt sich aber auch zur Definition intelligenter Maschinen und ihres modularen Aufbaus verwenden, die für die Fertigung des Produkts genutzt werden. Die Grundlage für die Modellierung der Beschreibung bildet eine Kombination der Standards AutomationML und eCl@ss.

Die ersten Schritte

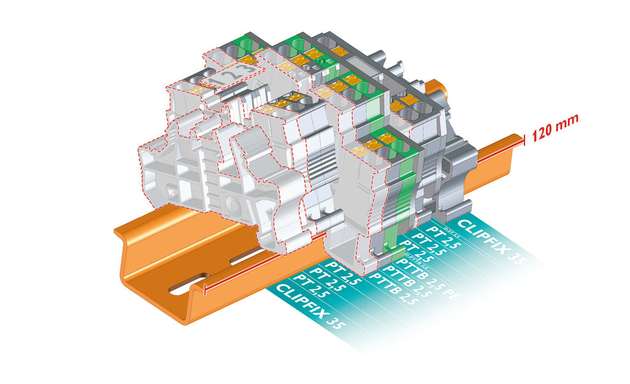

Im SEAP-4.0-Projekt werden im ersten Schritt die Komponenten – zum Beispiel Tragschienen, Reihenklemmen und Kühlgeräte – beschrieben, aus denen das finale Produkt bestehen soll. Die Beschreibung erfolgt im Klassifizierungsstandard eCl@ss und ermöglicht vorerst zwei Sachverhalte: Zum einen entsteht eine auf einheitlichen Katalogdaten basierende Vergleichbarkeit, sodass der Nutzer die am besten für das Endprodukt geeigneten Komponenten auswählen kann. Auf der anderen Seite lassen sich Informationen über die Komponente direkt in Engineering-Werkzeuge importieren. Die Tools kombinieren die Einzelkomponenten dann zum Endprodukt, das möglichst vollständig digital beschrieben als virtueller Prototyp in AutomationML und eCl@ss für die Produktion bereitgestellt wird. Der virtuelle Prototyp kommt anschließend in der intelligenten Fertigung zum Einsatz.

Zu diesem Zweck analysiert ihn ein intelligentes System und erstellt danach selbständig für die zur Verfügung stehenden Produktionsanlagen Fertigungspläne sowie die notwendige Software, zum Beispiel für CNC-Anwendungen. Der virtuelle Prototyp lässt sich zudem in Bestandsanlagen verwenden. Für die vorhandene industrielle Applikation muss dazu eine individuelle Software generiert werden, die dem virtuellen Prototyp die jeweils relevanten Informationen entnimmt und daraus zum Beispiel ein CNC-Programm erzeugt.

Da es sich beim virtuellen Prototyp um eine detaillierte Beschreibung des Produkts und seiner einzelnen Komponenten handelt, kann er neben der Produktionsplanung für weitere Aufgaben genutzt werden. Als Beispiel sei die Planung zur optimierten Entwärmung von Schaltschränken genannt. In der Praxis beginnt die genaue Auslegung der Klimatisierung erst am Ende der Anlagenplanung. Dafür werden die Verlustleistungen aller Komponenten ermittelt und es wird eine Verlustleistungs-Betrachtung gemäß DIN EN 61439 durchgeführt. Stellt sich dabei heraus, dass eine aktive Kühlung installiert werden muss, wird das Klimagerät im Zweifelsfall überdimensioniert, wie die Ergebnisse des Verbundprojekts Green Carbody Technologies und einer Feldstudie von Rittal zeigen. Zu große Kühlgeräte ziehen nicht nur höhere Anschaffungs- und Betriebskosten nach sich, sondern wirken sich auch negativ auf die Energieeffizienz aus.

Software-Lösungen, wie die Kombination von Rittal Therm und Eplan Pro Panel, tragen ebenso zu einer energieeffizienteren Planung der Schaltschränke bei wie ausführlichere Informationen über die eingesetzten Komponenten. Zu den erforderlichen Daten gehören zum Beispiel die oben aufgeführten Verlustleistungen der verbauten Geräte, thermische Mindestabstände sowie Strömungsrichtungen bei Eigenlüftung. Viele dieser Informationen lassen sich bereits mit eCl@ss beschreiben. Werte, die noch nicht über den Klassifizierungsstandard abgebildet werden können, stehen im SEAP-4.0-Projekt über das Eplan Data Portal zur Verfügung. Ein weiterer Anwendungsfall des virtuellen Prototyps ist die Verwendung als digitaler Zwilling. Dieser fällt schon mit der Produktidee als digitale Beschreibung an und wächst im Entstehungsprozess des Artikels weiter. In der Produktion dient der digitale Zwilling als Vorlage für die Generierung von Fertigungsplänen. Er begleitet einzelne Produkte über deren gesamten Lebenszyklus.

Norm in maschinell interpretierbarer Form

Normen wie DIN EN 61439 (VDE 0660-600) zielen darauf ab, dass das Endprodukt – eine Schaltgeräte-Kombination – zum Abschluss der Fertigung von einem Begutachter abgenommen wird. Die Nomenklatur strebt an, dass der Begutachter die Entscheidung treffen kann, ob das Produkt den Anforderungen der Norm entspricht. Weil derartige Texte von Menschen für Menschen geschrieben werden, ergeben sich teilweise unklar formulierte Passagen. Als Beispiel sei der Hinweis „Nach der Prüfung muss die Aufschrift mit normaler oder korrigierter Sicht ohne zusätzliche Vergrößerung lesbar sein“ genannt. Bei einer solchen Formulierung liegt es im Ermessen des jeweiligen Betrachters, ob die Aufschrift erkennbar ist oder nicht. Eine automatisierte Auswertung lässt sich auf dieser Grundlage nicht vornehmen. Daher untersuchen Ingenieure im SEAP-4.0-Projekt in Kooperation mit der DKE, ob Normen in eine maschinell interpretierbare formalisierte Form überführt werden können. Die Zusammenarbeit beabsichtigt, dass ein intelligentes Software-System die technischen Aspekte des virtuellen Prototyps bereits während des Engineering-Prozesses überprüfen kann.

Im Gegensatz zu vielen in den Engineering-Werkzeugen vorhandenen Kontrollfunktionen orientiert sich dieser Ansatz direkt und ohne Interpretations-Spielraum an der Norm. Eine solche digitale Norm könnte beispielsweise als Web-Service zur Verfügung stehen und auf den virtuellen Prototyp angewendet werden. Der virtuelle Prototyp wäre dann „vorzertifiziert“, der Begutachter müsste nur noch die Aspekte prüfen, die sich am digitalen Modell nicht kontrollieren lassen.

Die digitale Beschreibung bietet vielfältiges Optimierungspotenzial in der Fertigung. Sie trägt auch in Hochlohnländern zu international wettbewerbsfähigen Produktionskosten bei.

Eingefangen: Digitale Norm

Im Rahmen des SEAP-4.0-Projekts wird gemeinsam mit der DKE (Deutsche Kommission Elektrotechnik Elektronik Informationstechnik) untersucht, ob maschinell interpretierbare formalisierte Normen schon heute die technischen Aspekte eines virtuellen Prototyps während des Engineering überprüfen können. Die textuelle Beschreibung des Standards wird in diesem Ansatz durch eine digitalisierte Beschreibung ersetzt und den zum Teil vorhandenen Prüffunktionen der Engineering-Werkzeuge bekannt gemacht. Entscheidungen werden elektronisch angeboten und es müssen lediglich die Aspekte manuell kontrolliert werden, die am digitalen Modell nicht prüfbar sind. Die digitale Norm würde die Engineering-Prozesse unterstützen, Freigaben beschleunigen sowie eine zukünftig automatisierte Zertifizierung ermöglichen.