Die Echtzeit-Zustandsüberwachung ist ein Instrument zur Optimierung der Leistung von Kolbenkompressoren und zur Reduzierung ungeplanter Ausfallzeiten. Die Fähigkeit, gefährliche Fehlfunktionen frühzeitig zu erkennen und den Kompressor in nur einer oder zwei Umdrehungen anzuhalten, hat Maschinen schon vor ernsten Schäden bewahrt. Bei Problemen, die sich über einen längeren Zeitraum entwickeln, sorgt eine permanente Überwachung dafür, dass unnötige Arbeiten vermieden werden und Instandhaltungsarbeiten im Rahmen geplanter Abschaltungen erfolgen können. Bei einem herkömmlichen Kompressor-Überwachungssystem sind die angebrachten Sensoren mit dem Überwachungsgerät analog verbunden. Obwohl in vielen Bereichen digitale Kommunikationstechniken eingesetzt werden, sind herkömmliche Remote-I/O-Module und Feldbussysteme wie Profibus, Foundation Fieldbus und Modbus nicht schnell genug für eine bei Kompressoren erforderliche Echtzeit-Überwachung. Für anspruchsvolle Kompressor-Überwachungsaufgaben gibt es deshalb mittlerweile speziell entwickelte digitale Monitoring-systeme.

Digital vs. analog

Im Vergleich zu herkömmlichen analogen Kommunikationstechnologien sind digitale Systeme kostengünstiger, bieten eine höhere Flexibilität und sind dank ihrer Störungsunempfindlichkeit sowie der integrierten Selbstdiagnose zuverlässiger. Dadurch, dass mehrere Signale über ein gemeinsames Kabel übertragen werden, sinken auch die Kosten für die Verkabelung. Mit der Einführung der Norm IEC 61508 im Jahr 2008, welche die Verwendung digitaler Systeme in sicherheitsrelevanten Applikationen erlaubt, wurden diese Vorteile auf sicherheitskritische Systeme ausgeweitet. Erfahrungen in der Automobil- und Luftfahrtindustrie zeigen, dass ordnungsgemäß realisierte digitale Systeme ein hohes Maß an Sicherheit bieten. Jedoch sind auch für sicherheitskritische Anwendungen zugelassene digitale Mehrzwecksysteme nicht schnell genug für die Echtzeitüberwachung von Vibrationen, Indikatordruck und Kolbenstangenauslenkung. Profibus PA beispielsweise hat eine maximale Datenrate von 31 kbit/s. Das reicht für die Prozesssteuerung, nicht aber für die Überwachung von Kompressoren. Diese erfordert eine Datenübertragung im Mbit/s-Bereich - rund die 100-fache Übertragungsleistung. Daher setzen herkömmliche Systeme zur Überwachung von Kompressoren Analogtechnik ein. Meist befinden sich Kompressoren an einem Standort, an dem es zur Bildung einer explosionsfähigen Atmosphäre kommen kann. Deshalb werden die Sensoren üblicherweise an eigensichere Barrieren angeschlossen, die mit der in einem sicheren Bereich (beispielsweise einem Instrumentenraum) installierten Überwachungseinrichtung verdrahtet sind.An Kolbenkompressoren sind typischerweise zahlreiche Messgeräte verbaut, wodurch beträchtliche Kosten für die Verkabelung anfallen können. Dazu zählen Beschleunigungs- und Geschwindigkeitssensoren zur Überwachung von Vibrationen, Indikatordruck-Transmitter zur Performance- und Stangenkraftüberwachung sowie Rod-Drop-Transmitter zur Überwachung von Tragringverschleiß oder Detektierung von lockeren Verbindungen an kritischen Bauteilen. Außerdem kann es Probleme mit dem Anlagen-Layout und elektrischen Interferenzen geben. Elektrische Störungssignale können in Prozessanlagen und Kompressorstationen nie vollständig ausgeschlossen werden. Selbst bei Abschirmung besteht die Gefahr, dass Störungen die Genauigkeit beeinflussen oder eine Fehlabschaltung des Kompressors auslösen. Diese Gefahr ist bei Beschleunigungssensoren und Rod-Drop-Transmittern, deren Ausgangssignale als Spannungen ausgegeben werden, größer als bei anderen Instrumenten, die Stromsignale im Bereich von 4-20 mA aussenden.Die maximal zuverlässig übertragbare Signalfrequenz ist abhängig von der Länge und der Impedanz des Kabels. Zudem wirkt sich das Verhältnis zwischen Spitzen-Signalspannung und vom Umformer bereitgestellter Stromstärke darauf aus. ICP-Beschleunigungssensoren geben ein Ausgangssignal mit hoher Spannung und geringer Impedanz aus, welches die Auswirkungen langer Leitungen und Störungen verringert. Dennoch ist die Kabellänge auf rund 300 m beschränkt.

Schnelle digitale Übertragung als neuer Ansatz

Mit der Entwicklung einer neuen Art eines verteilten digitalen Systems, das speziell auf Kolbenkompressoren zugeschnitten ist, wurde der Geschwindigkeitsnachteil konventioneller digitaler Systeme überwunden. Bis zu acht analoge Transmitter werden an ein eigensicheres Remote I/O, FTIM 2-Schnittstellenmodul (Fast Transmitter Interface Module), angeschlossen, das sich in der Nähe des Kompressors befindet. Per PoE (Power over Ethernet) wird das Modul direkt über das CIU 2mit Strom versorgt. Dieses bewährte Konzept macht separate Stromversorgung im Ex-Bereich überflüssig. Das FTIM 2überwacht jeden Sensor auf Signalausfälle, Messbereichsüberschreitungen und Plausibilität. Ebenso werden die wichtigsten Hardware-Komponenten und die Stromversorgung auf Störungen überwacht. Das CIU 2erzeugt auf dieser Grundlage ein „Trust“-Signal, mit dem die Zuverlässigkeit bestätigt wird. Sobald eine Störung festgestellt wird, zeigt das Gerät dem Benutzer den Ausfall des Signals an. Das System erfüllt die Anforderungen der IEC 61508/61511 (SIL) für Anlagensicherheit und ist durch den TÜV zertifiziert.

Erweiterte Datenübertragung

Zwischen FTIM 2und CIU 2erfolgt die Datenübermittlung über eine Punkt-zu-Punkt-Verbindung auf der Grundlage einer erweiterten Version der RS-485-Schnittstelle. „Erweitert“ bedeutet, dass eine spezielle Hardware-Komponente verwendet wird, um den Übertragungsbereich auf 500 m zu erweitern, ohne Repeater einzusetzen. Diese Komponente bietet einen hohen Schutz vor elektrostatischen Entladungen (ESD) und gewährleistet einen störungssicheren Betrieb. Für die Datenübertragung stehen zwei redundante Kanäle zur Verfügung. Wenn die vom FTIM 2errechnete und gesendete Prüfsumme nach Empfang der Daten nicht mit der vom CIU 2berechneten übereinstimmt, wird der redundante „back-up“-Kanal aktiviert und die fehlerhaften Daten erneut übermittelt, während das nächste Paket bereits auf dem normalen Kanal gesendet wird. Das CIU 2sammelt alle Sensordaten - sowohl die Sensor-Statusinformationen als auch die Messwerte - in einem Speicher, der die letzten 500 Umdrehungen fasst. Nach einer ersten Überprüfung, mit der sichergestellt wird, dass die Daten komplett sind, vergleicht der Betreiber des Systems jedes Signal mit zwei vom Benutzer konfigurierten Alarmgrenzwerten. Für jeden Sensor können insgesamt 16 Grenzwertsätze festgelegt werden. Da sich die Vibrationssignale bei Kolbenkompressoren auch im Gutzustand im Verlauf einer Umdrehung verändern, wird für jedes Grad des Kurbelwinkels ein eigener Alarm-Grenzwert festgelegt - bis zu 360 separate Werte pro Umdrehung. Hierdurch kann das System gefährliche Vibrationen in „ruhigen“ Phasen des Zyklus rechtzeitig erkennen, ohne Fehlalarme durch hohe Vibrationen in „unruhigen“ Phasen, die durch das Arbeitsprinzip von Kolbenmaschinen bedingt sind, auszulösen.Bei einer Grenzwertüberschreitung, die zu einem Alarm oder Sicherheitsalarm führt, kopiert das CIU 2die Messwerte der letzten 500 Umdrehungen in den Ereignispuffer, der sich auf dem CIU 2befindet. Der Inhalt des Ereignispuffers kann vom Instandhaltungsleiter jederzeit heruntergeladen werden, um die Daten offline zu analysieren.

Der digitale Vorteil

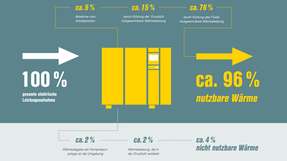

Systeme für die Leistungsüberwachung und den Maschinenschutz ermöglichen die Beurteilung des Zustands eines Kompressors im laufenden Betrieb. Das hilft bei Entscheidungen hinsichtlich der Wartung und schützt wertvolle Produktionsanlagen. Reparaturarbeiten lassen sich besser planen und Ersatzteile rechtzeitig organisieren. Vor allem aber lassen sich mit der Zustandsüberwachung Stillstandszeiten verkürzen und die Produktion entsprechend erhöhen. Digitale Kompressor-Zustandsüberwachungssysteme haben gegenüber ihren analogen Vorgängern viele Vorteile:

größere Flexibilität bei der Gestaltung neuer Anlagen aufgrund der längeren Kabellängen; geringere Kosten für die Verkabelung durch weniger Kabel, Kabeltrassen, Klemmenleisten und Rangierverteiler; schnellere Montage; einfachere Projektierung, weniger Ingenieurstunden und weniger Dokumentation; weniger Fehlermöglichkeiten; mehr Platz in Schaltschränken, da die Barrieren im FTIM 2enthalten sind.

Im Betrieb und bei der Wartung bieten digitale Systeme folgende Vorteile:

höhere Zuverlässigkeit durch die Störungssicherheit digitaler Signale, eingebaute Prüfmechanismen und redundante Kanäle; kontinuierliche Aufzeichnung dynamischer Signale auf dem Zentralgerät; weniger Schulungsbedarf durch einfacheres Layout des Systems und weniger Komponenten.