Thermisch gesehen ist Kupfer (E-Cu58) mit einer Wärmeleitfähigkeit von 380 W/mK, einer der besten Werkstoffe für die Herstellung eines Kühlkörpers. Es hat aber auch einige Nachteile, zum Beispiel den Preis und das hohe Gewicht. Aus diesem Grund wird für die Kühlkörperherstellung in den meisten Fällen Aluminium verwendet. Aluminium besitzt mit 110 bis 220 W/mK je nach Aluminium eine deutlich geringere Wärmeleitfähigkeit als Kupfer. Es hat aber den Vorteil, dass es durch seine geringere Dichte von 2.700 kg/m² sehr viel leichter ist. Weitere Vorteile sind die gute Oberflächenbehandelbarkeit und dass es sich sehr gut spanend bearbeiten lässt.

Kupfer oder Aluminium

Für die Herstellung kommen verschiedene Herstellverfahren in Frage. Bei komplexen Geometrien kommt oft das Druckgussverfahren zum Einsatz. Bei diesem wird das Aluminium in eine Form gegossen und härtet in dieser aus. Ein Nachteil davon sind die hohen Werkzeugkosten für die Druckgussform, die sich erst bei sehr hohen Stückzahlen durch den Wegfall aufwendiger mechanischer Bearbeitung lohnen. Für dieses Verfahren wird sogenanntes Druckgussaluminium wie EN AC AlSi8Cu3 verwendet. Es liegt mit einer Wärmeleitfähigkeit von 110 bis 130 W/mK weit unter der von Strangpressaluminium, wie EN AW 6060 T66 mit einer Wärmeleitfähigkeit von bis zu 220 W/mK. Darin besteht ein weiterer Nachteil der Druckgusskühlkörper. Bei gleicher Kühlkörpergröße ist die Entwärmung deutlich schlechter als bei einem durch Strangpressen hergestellten Kühlkörper. Beim Strangpressverfahren drückt eine Maschine das Aluminium durch eine Matrize, die eine feste Kontur vorgibt. Anschließend wird der Strang auf die gewünschte Länge abgesägt und mechanisch bearbeitet.

Ein genereller Nachteil von Aluminium ist, dass es an der Luft korrodiert. Dadurch verschlechtert sich die Wärmeabstrahlung. Um das Korrodieren zu verhindern ist eine Oberflächenbehandlung des Aluminiums notwendig. Für die Aluminiumlegierung ENAW 6060 T66 eignet sich zum Beispiel sehr gut die Anodisierung. Die wichtigste Methode dafür ist das Eloxal-Verfahren. Bei dieser Methode wird durch anodische Oxidation eine oxidische Schutzschicht auf dem Aluminium gebildet. Durch Umwandlung der obersten Metallzone wird ein Oxid beziehungsweise Hydroxid gebildet. Es entsteht eine 5 bis 25 µm dünne Schicht, die den Kühlkörper vor Korrosion schützt. Diese Schicht kann zusätzlich durch Zugaben im Eloxalbad in unterschiedlichen Farben hergestellt werden. Abhängig von der Geometrie können auch Pulverbeschichtungen oder Lackierungen auf dem Aluminium aufgebracht werden.

Die perfekte Dimensionierung und Ausrichtung des Kühlkörpers

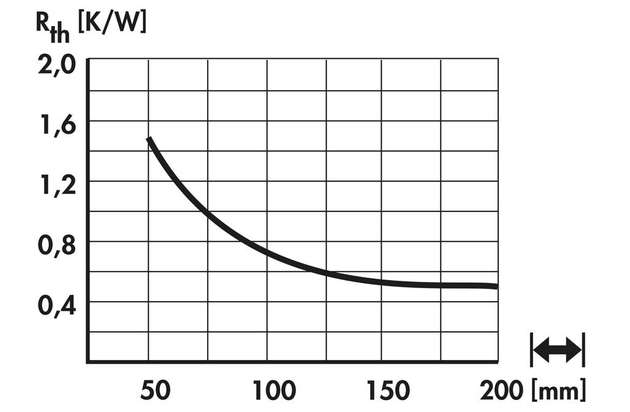

Der thermische Widerstand (Wärmewiderstand) ist eine wichtige Kenngröße für die Dimensionierung des Wärmemanagements. Dieser Wert gibt Auskunft über die Wärmemenge, die über den Kühlkörper an die Umgebung abgegeben werden kann und verhält sich umgekehrt proportional zur Wärmeleitfähigkeit. Je kleiner der Wärmewiderstand eines Kühlkörpers ist, desto mehr Wärme kann abgeführt werden. Für die verschiedenen Kühlkörperprofile existieren von den Herstellern Diagramme, die den Wärmewiderstand in Abhängigkeit von der Länge angeben. Der thermische Widerstand berechnet sich nach folgender Formel (Rth = Wärmewiderstand in K/W, Tj = Junction Temperature in K, Ta = Umgebungstemperatur in K, P = Gesamtverlustleistung in W):

Aufgrund der weiteren Wärmewiderstände entlang des thermischen Pfades sollte immer eine Sicherheitsreserve eingeplant werden, um bei ungünstigsten, nicht vorhersehbaren Verhältnissen die maximale Sperrschichttemperatur nicht zu überschreiten. Für eine genauere Berechnung müssen noch weitere Einzelwärmewiderstände mit einberechnet werden. Zu den Einzelwärmewiderständen zählen unter anderem der innere Wärmewiderstand des Bauteils RthG (Herstellerangabe), der Wärmewiderstand des Wärmeleitmaterials RthM und der Wärmewiderstand des Kühlkörpers RthK. Die Formel dafür lautet:

Die Ergebnisse gelten bei der Auswahl des richtigen Wärmemanagements nur als Anhaltspunkte und sollten immer mittels Tests überprüft werden.

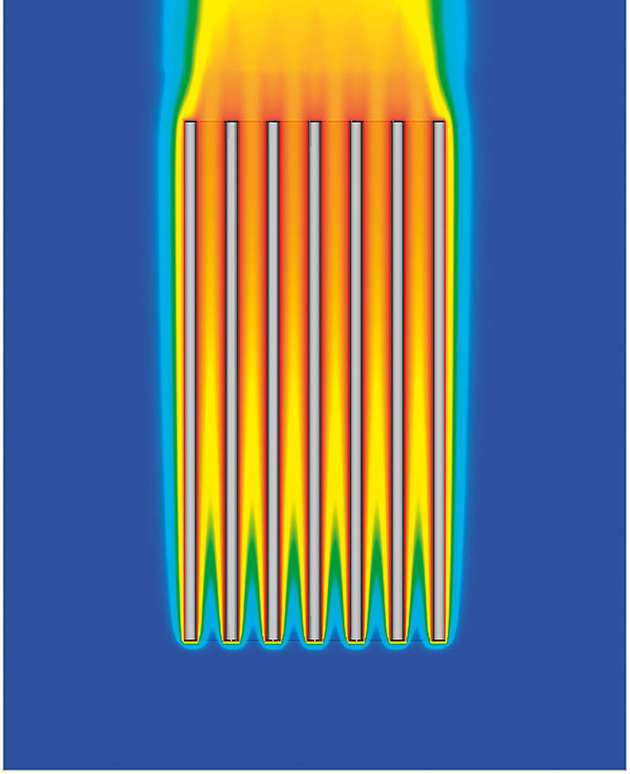

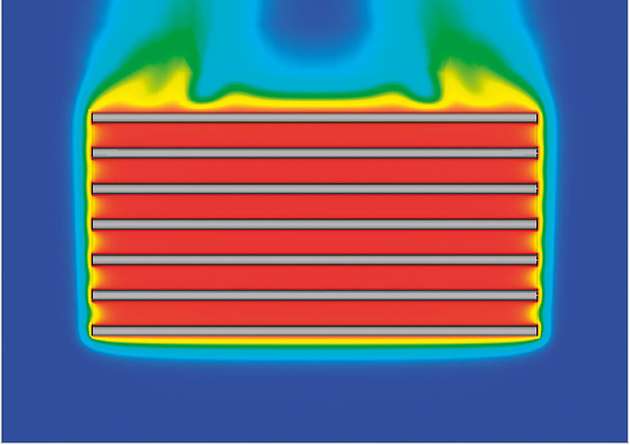

Häufig wird angenommen, dass nur die Oberflächengröße die Effektivität des Kühlkörpers bestimmt. Das ist allerdings nicht ganz richtig. Sie hat zwar einen positiven Einfluss auf den Wärmewiderstand, ist aber nicht alleine ausschlaggebend. Die Rippenhöhe sowie der Rippenabstand müssen ebenfalls mit betrachtet werden. Ein zu geringer Rippenabstand kann einer Überlagerung der Grenzschichten zur Folge haben. Das wirkt sich negativ auf die Entwärmung aus. Die Wärme wird bei sehr hohen Rippen nicht mehr bis in die Spitzen geleitet. Zu hohe Rippen sind deshalb ab einem bestimmten Punkt nicht mehr sinnvoll. Das stellt Kühlkörperentwickler vor die Herausforderung, das perfekte Gleichgewicht zwischen Rippenabstand, Rippenhöhe und Oberflächengröße zu finden.

Vor der Auslegung des Kühlkörpers ist es wichtig festzulegen, welche Ausrichtung der Kühlkörper in der Anwendung hat. Sollte das im Vorfeld nicht möglich sein oder falls die Anwendung in unterschiedlichen Positionen betrieben wird, ist immer vom Worst Case auszugehen. Bei einer parallelen Ausrichtung der Kühlrippen zur Luftströmung, also parallel zur Gravitation, findet die effektivste Entwärmung statt. Dadurch wird der sogenannte Kamineffekt begünstigt. Durch die Abgabe der Wärme vom Kühlkörper an die umgebende Luft und durch die unterschiedliche Dichte von kalter und warmer Luft steigt die warme Luft nach oben. Eine natürliche Konvektion entsteht. Kalte Luft kann von nach unten geöffneten Rippen angesaugt werden. Dadurch ist der Temperaturunterschied immer möglichst groß und der Kühlkörper arbeitet am effektivsten. Bei einer Drehung um 90 Grad sinkt die Effektivität hingegen. Zwar wird immer noch Wärme an die Umgebung abgegeben, durch den ausbleibenden Kamineffekt allerdings nicht mehr so viel. Die oberen Rippen verhindern, dass die warme Luft durch die natürliche Konvektion nach oben strömt. Die unteren Rippen unterbinden, dass kalte Luft von unten nachströmt.

Bei der erzwungenen Konvektion spielt die Ausrichtung hingegen lediglich eine untergeordnete Rolle. Eine erzwungene Konvektion entsteht typischerweise durch die Verwendung eines Lüftermotors. Dabei ist die Geschwindigkeit der induzierten Luft höher als die der natürlichen Konvektion und überlagert diese somit. Die Ausrichtung ist deshalb nicht mehr so entscheidend für die Kühlleistung.

Paste, Kleber oder Folie

Luft ist, mit einer Wärmeleitfähigkeit von 0,0263W/mK, einer der schlechtesten Wärmeleiter überhaupt. Deshalb sollten Lufteinschlüsse bei der Befestigung des Bauteils vermieden werden. Lufteinschlüsse entstehen durch Unebenheiten und Toleranzen, sowie Rauheit und Unebenheiten im Bauteil und im Kühlkörper, die sich nie ganz verhindern lassen. Mit Hilfe mechanischer Bearbeitung und passendem Wärmeleitmaterial können sie aber ausgeglichen werden. Wärmeleitmaterial zeichnet sich dadurch aus, dass die Wärmeleitfähigkeit immer besser ist als die von Luft.

Bei der Auswahl des Wärmeleitmaterials stehen verschiedene Materialien zur Verfügung. Welche am besten geeignet ist, hängt stark von dem Einsatzgebiet ab. Die drei Hauptgrundtypen sind Wärmeleitfolien, Wärmeleitkleber und Wärmeleitpasten. Sie unterscheiden sich in der Verwendung, der elektrischen Isolation, der Schichtdicke und der Wärmeleitfähigkeit. Die folgende Formel zeigt, wie die Wärmeleitfähigkeit und die Schichtdicke in die Berechnung des Wärmewiderstandes für das Wärmeleitmaterial mit eingehen (d = Dicke oder Länge des Wärmeweges in m,

λ = Wärmeleitfähigkeit des Materials in W/mK A = Querschnittfläche der Kontaktfläche in m²):

Wärmeleitpasten und –kleber werden in der Regel mit einer sehr geringen Schichtstärke von ungefähr 50 µm aufgebracht. Das führt zu einem geringen Wärmewiderstand. Hierzu sollten die Oberflächen im Hinblick auf Toleranzen allerdings fast ideal sein. Falls das nicht gewährleistet werden kann, oder die Handhabung mit Pasten oder Klebern zu aufwendig ist, greifen viele Hersteller auf Folien zurück. Sie haben mit einer größeren Stärke einen höheren Wärmewiderstand, können aber auch Luftspalte bis zu einer Stärke von 5 mm ausgleichen.

Durch die zahlreichen verschiedenen Faktoren des Wärmemanagements ist es in vielen Fällen nicht einfach, das perfekte Zusammenspiel der einzelnen Komponenten zu finden. Dennoch ist es entscheidend, das Wärmemanagement ausreichend gut auszulegen. Das sorgt dafür, dass die elektronischen Bauteile keinen Schaden nehmen und ihre Lebensdauer vollständig ausschöpfen können.