Der EU-Aktionsplan bedeutet für entsprechende Unternehmen, dass sie ihre Produkte einfach reparierbar machen und die dazugehörigen Ersatzteile bis zu zehn Jahre, nachdem das letzte Produkt einer Serie verkauft wurde, nachhalten müssen. Um den Anforderungen der Gesetzgebung zeitnah gerecht werden zu können, müssen viele Firmen ihre gesamte Produkt- und Designstrategie neu denken. Zum Beispiel führt die Richtlinie dazu, dass Steckverbindungen, Dichtungen, Gehäuse, elektronische Bauteile und Leiterplatten anders konzipiert und entwickelt werden müssen.

Simulation kann hier enorm dazu beitragen, die Umstellung kosten- und zeiteffizient zu ermöglichen.

Beispiel: Steckverbindungen

Mechanische Simulationen von Steckverbindungen liefern Details zu den Auswirkungen der erweiterten Reparierbarkeit und können helfen, das physikalische Verhalten der Steckverbindungen vorherzusagen. Sie zeigen zum Beispiel sehr deutlich auf, wie viel Kraft für das Lösen der Verbindung erforderlich ist oder wie hoch die maximal mögliche Lebensdauer je nach Material, Temperatur und Einsatz ist.

So kann sich der reale Kraftaufwand unterschiedlicher Steckverbinder bei leichter oder schwerer Zugänglichkeit um bis zu 45 N unterscheiden. Und bei jedem Einsetzen und Entfernen wird Kraft auf den Stecker ausgeübt. Dadurch kann es langfristig zu Kurzzeitermüdung (LCF-Ermüdung) der Polymerbestandteile kommen, sodass sich die Möglichkeit eines plötzlichen Bruchs der Steckverbindung vervielfacht.

Mit dem Recht auf Reparatur müssen jetzt Materialien in Betracht gezogen werden, die ihre Form und Funktion auch nach über zehn Jahren im Einsatz und bei Lagerung halten.

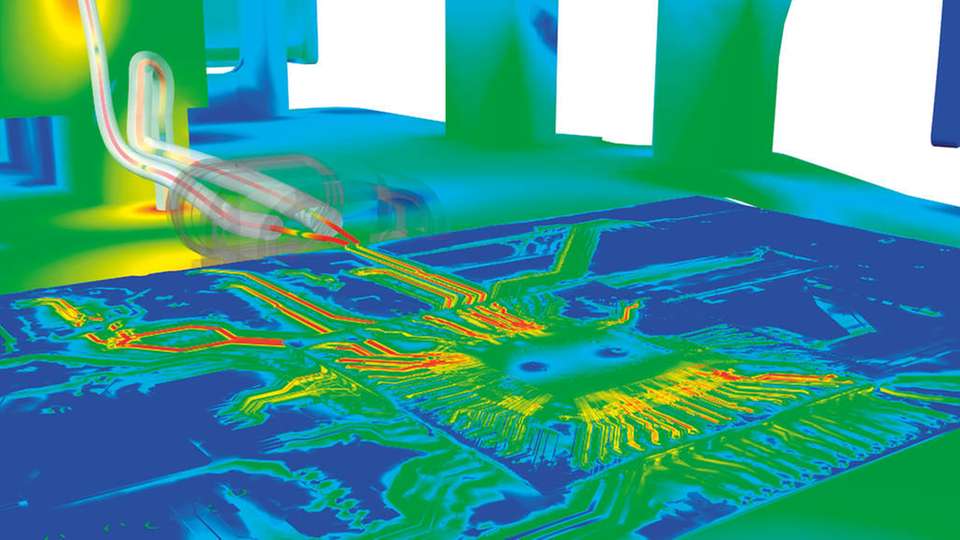

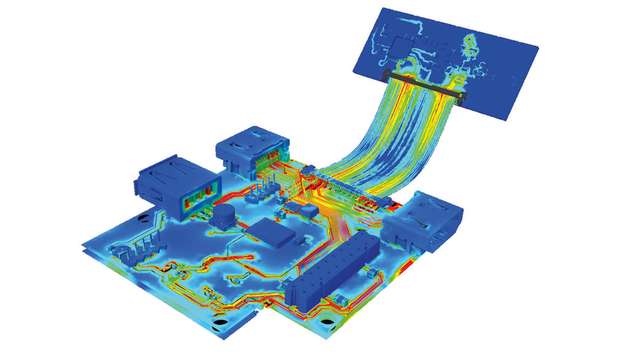

Beispiel: Elektronische Bauteile und PCBs

Der Effekt der neuen Regelungen auf elektronische Teile hängt davon ab, ob ein Hersteller ein elektronisches Bauteil (CPU, Relais, Kondensator oder Spule), eine Leiterplattenbaugruppe oder die gesamte Einheit mit Gehäuse als minimale vor Ort reparierbare Einheit definiert. Auf Bauteilebene müssen die einzelnen Elemente dann bis zu zehn Jahre lang gelagert werden können.

Hinzu kommt, dass Leiterplatten während des Reparaturprozesses mehrfacher Hitzeeinwirkung standhalten müssen. Sind PCBs zum Beispiel aktuell so entwickelt, dass sie während der Reparatur viermal der Montagetemperatur widerstehen können, dann erhöht sich das Risiko von unsichtbaren Schäden am Material, wenn sie jetzt mindestens zwei Reparaturen standhalten sollen.

Simulation kann unter anderem den Reflow-Prozess kostengünstig simulieren und feststellen, ob interne Durchkontaktierungen (Vias) aufgrund der zusätzlichen Spannung delaminieren oder reißen werden. Auch eine breite Palette komplexer Lager- und Einsatzszenarien kann in die Simulation eingegeben werden, um Zuverlässigkeitsvorhersagen zu erstellen. Die dadurch gewonnen Erkenntnisse helfen dabei, die Reparaturfähigkeit zu optimieren.

Umstellungsrisiken mit Simulation minimieren

Die gesetzlichen Regelungen zum Recht auf Reparatur werden weltweit kommen und Unternehmen dazu zwingen, langlebigere Produkte zu entwickeln. Auch wenn der Umsetzungszeitrahmen für jedes Land unterschiedlich ist, müssen international tätige Unternehmen ihre Entwicklungs- und Validierungsprozesse schon heute aktualisieren.

Simulation unterstützt Unternehmen dabei, die aufgezeigten technischen Herausforderungen beim Produktdesign kosten- und ressourceneffizient zu lösen. Dadurch können Unternehmensrisiken bei der Umstellung für die kommende Gesetzgebung minimiert werden.