Wer hat das noch nicht erlebt? Im Feld tritt an der Maschine ein Fehler auf, für dessen Behebung spezielles Wissen benötigt wird. Schnelles Handeln ist dann gefragt, denn Stillstandszeiten kosten Geld. Mit etwas Glück kann der Servicetechniker des Maschinenbauers oder des Produktlieferanten sofort reagieren, unter Umständen aber erst am nächsten Tag. Solange steht die Maschine – verbunden mit dem entsprechenden Produktionsausfall. Im „Worst-Case“ stellt sich am nächsten Tag auch noch heraus, dass der Fehler nicht per Telefon lokalisiert werden kann, sondern ein Servicetechniker entsendet werden muss - noch mehr Zeit und Geld gehen verloren.

Um diesem Szenario entgegenzuwirken, werden klassischer Weise Telefon und Desktop-Sharing-Systeme mit Softwarelösungen wie TeamViewer oder Skype genutzt. Der Haken an der Sache: Diese Systeme bieten nur einen eingeschränkten Zugriff auf die Maschine. Der Instandhalter bleibt auf die Hilfe des Komponenten- oder Systemlieferanten angewiesen.

Schnelle Hilfe aus der Cloud

Anders geht es mit dem Lenze Remote Service Advanced, der über eine verschlüsselte Kommunikationsverbindung arbeitet. Grundlage ist die komplette Darstellung der Maschine als virtueller Zwilling in einem Komponenten-Baum, die auf einem lokalen Speicherort beim Kunden abgelegt ist.

Der Kunde kann im Störungs- oder Bedarfsfall online gehen und hat seine Maschine nicht 24/7 in einer Cloud „angedockt“. Damit ist der Anwender in der Lage, selbstständig zu entscheiden, ob und wie lange eine Datenverbindung nach „draußen“ bestehen soll. Alle Leistungen laufen autark beim Anwender und bedürfen keiner permanenten Datenanbindung. Trotz dieser abgeschlossenen Lösung ist eine direkte Einbindung vom Maschinenbauer bis zum Systemlieferanten gezielt möglich. Hilfestellungen über Remote Support oder auch Analyse und Interpretation von Monitoring-Daten können durch Hinzunahme von Experten direkt über einen definierten Kanal durchgeführt werden. Servicefälle sind so einfacher zu handhaben.

Serviceleistungen mit dem digitalen Zwilling

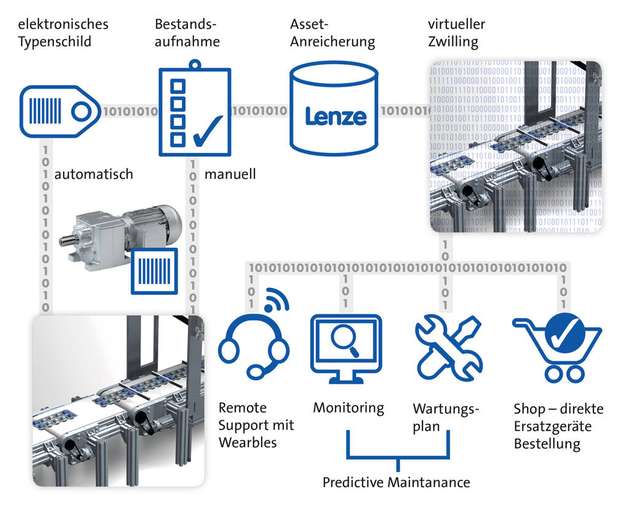

Die Grundlage für eine systematische Darstellung ist der virtuelle oder auch digitale Zwilling. Er entsteht durch eine Bestandsaufnahme der gesamten Maschine. Alle relevanten Komponenten der Maschine, auch Assets genannt, werden mit Seriennummer, Gerätekennzeichnung, Einbaulagen-Fotos und Funktionsbereich in der Lenze-Inventory-App vor Ort aufgenommen. Im Anschluss wird dieser Datenstamm mit den entsprechenden Asset-Informationen angereichert, wie zum Beispiel Lieferzeiten oder Verfügbarkeit, Wartungsintervalle, dem Lebenszyklus der Komponente, Dokumentationen wie Bedienungsanleitungen und vieles mehr. All diese Asset-Informationen werden am digitalen Zwilling, innerhalb der Lenze Remote-Service-Advanced-Software, aufgespielt beziehungsweise angehängt.

Hinter den digitalisierten Komponenten können weitere spezifische Informationen abgelegt werden. Konkret bedeutet das, dass auch zu anderen Produkten, die nicht von Lenze stammen, wie Bedienungsanleitungen, technische Datenblätter, Störungstabellen mit Abstellmaßnahmen, Stromlaufpläne und auch die entsprechenden Systemprogramme hinterlegt werden können. Übergeordnet ist die generelle Maschinenakte hinterlegt, sodass dort die gesamte Anlage im Überblick abrufbar ist. Dies ermöglicht eine strukturierte Digitalisierung der kompletten Maschine.

Wichtig in diesem Zusammenspiel ist, dass sich der digitale Zwilling bei Änderungen innerhalb der Maschine, zum Beispiel wenn ein Produkt wie ein Antrieb defekt ist und gegen ein neues Produkt ausgetauscht werden muss, mit den tatsächlichen und aktuellen Daten der Maschine abgleichen kann. Dafür benötigt das System nur die entsprechende VPN-Verbindung zum Backend und schon sind alle Daten wieder „à jour“.

Doch wie läuft es nun ab, wenn eine Störung auftritt? Mit Auftreten einer Störung versucht der Instandhalter vor Ort als erstes selbst diese zu beheben. Er nutzt dabei die Mittel, die vom Maschinenbauer oder von Lenze hinterlegt wurden. Ist dies nicht erfolgreich, löst der Instandhalter ein Service-Ticket aus. Service-Mitarbeiter des Maschinenbauers oder des Lenze-Service werden über den Cloud-Service kontaktiert. Eine verschlüsselte Remote-Verbindung sorgt für die nötige Transparenz, um die Störung zu beheben. Zusätzlich kann ein Wearable, etwa ein Smartphone oder ein Tablet, für hilfreiche Bilder der tatsächlichen Maschine sorgen.

Ein wesentlicher Vorteil des digitalen Zwillings ist, dass sich der Instandhalter unabhängig von seinem PC frei in der Maschine bewegen kann. Der Servicetechniker am anderen Ende der verschlüsselten und sicheren Datenverbindung bekommt zudem alles live mit. Das erleichtert und verbessert die Analyse der „Symptome“ des Fehlers. Mit entsprechenden Screenshots und darin eingezeichneten und zielgenauen Hinweisen wird der Instandhalter durch die Maschine navigiert. Dokumente, die er benötigt, können einfach auf dem Smartphone oder Tablet eingeblendet werden.

Ein immer wichtigerer Baustein für die Digitalisierung im Service ist das Monitoring. Das Monitoring wird nicht, wie bei vielen Anbietern üblich, permanent in die Cloud gespielt und dort interpretiert und zur Visualisierung zurückgespielt, sondern läuft auf dem Anwender-PC. Alle wichtigen OEE-Daten, Performance-Daten der Antriebe oder Alarme werden lokal auf kundenspezifischen Dashboards dargestellt. So hat jeder Anwender die Daten vorliegen, die in seiner Verantwortung liegen. Der Instandhalter hat seine Alarme und die Performance der Anlage im Blick und der Schichtführer oder Werksleiter seine OEE-Daten. Der wichtigste Aspekt hierbei ist, dass in einer unübersichtlichen Situation schnell ein gezielter Zugang zum Servicetechniker aufgebaut werden kann. Dieser hat alle Informationen direkt zur Maschine im Zugriff und kann so sehr schnell helfen.

Servicetechniker müssen nicht immer kommen

Klarer Vorteil: Bei den Kunden, die den Lenze Remote Service Advanced einsetzen, ist es in 80 Prozent aller Servicefälle nicht mehr nötig, einen Servicetechniker anzufordern. Daraus resultieren Zeitersparnisse, die im Umkehrschluss die Ausfallzeiten der Maschine reduzieren. Zudem steigen Maschinen- beziehungsweise Produktionsverfügbarkeit und alle relevanten Daten stehen passgenau zur Verfügung. Condition Monitoring bis zum Antriebssystem ist somit Realität. Dadurch lassen sich jetzt schon viele Lösungen für die Maschine erarbeiten: Wartungspläne mit den vom Lieferanten gelieferten Wartungsempfehlungen, frühzeitige Warnungen anhand von Betriebszuständen und vieles mehr. Das alles geschieht auf der Anwenderseite und ist mit der „verlängerten Werkbank“, dem Servicetechniker, via Direktverbindung im Zugriff – ohne permanent stehende Datenverbindung zur Cloud – möglich.