Ein konventioneller, statischer Neigungssensor funktioniert ähnlich wie eine Wasserwaage. Er misst den Neigungswinkel eines Objekts relativ zum Erdmittelpunkt. Diese Messung ist in vielen mobilen Maschinen von großer Bedeutung. Die Ausrichtung der gesamten Maschine liefert dem Fahrer wichtige Informationen, insbesondere wenn Bagger oder Traktoren an Hanglagen arbeiten. Zusätzlich sind Neigungswerte nicht nur für das Fahrzeug selbst relevant, sondern werden auch für die Lagebestimmung von Anbaugeräten, Auslegern oder beweglichen Ladeflächen benötigt.

Handelsübliche Neigungssensoren

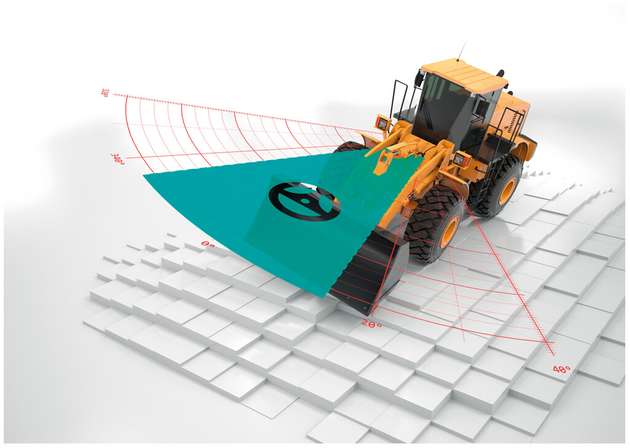

Konventionelle Neigungssensoren haben ihre Grenzen, wie ein einfaches Beispiel verdeutlicht: Stellen wir uns vor, auf einer Baustelle soll mit einer Planierraupe ein gleichmäßiger Höhenunterschied geschaffen werden. Angenommen, ein bestimmter Abschnitt soll mit einem konstanten Gefälle von 5 Grad planiert werden. In solchen Situationen sind herkömmliche Neigungssensoren möglicherweise nicht ausreichend. Üblicherweise muss der erfahrene Maschinenführer seine geschulten Augen und Erfahrung einsetzen. Nach einer ersten Durchfahrt der Planierraupe erfolgt eine Nachmessung, und Korrekturen werden vorgenommen, bis der gewünschte Winkel erreicht ist.

Eine dynamische Neigungsmessung am Raupenschild könnte jedoch automatisch die 5 Grad einstellen und so den Arbeitsaufwand erheblich reduzieren. Dennoch genügt herkömmliche Neigungssensorik allein in solchen Situationen möglicherweise nicht. Kapazitive MEMS-Sensoren (Micro-Electro-Mechanical-System) sind das vorherrschende Verfahren zur Bestimmung solcher Winkelwerte. Die Position ihrer Kondensatorplatten ändert sich bei Abweichungen von der Horizontalen, und aus dieser Änderung der Kapazität können äußerst präzise Winkelwerte in statischen Situationen abgeleitet werden.

In dynamischen Situationen tritt jedoch ein anderes Phänomen auf: Jede Beschleunigung wird von den Sensoren erfasst und als Änderung des Neigungswinkels interpretiert, obwohl sich die tatsächliche Neigung nicht verändert hat. Schnelles Beschleunigen oder Abbremsen, Stöße oder Vibrationen beim Überfahren von Bodenunebenheiten sowie Fliehkräfte bei Richtungsänderungen oder schnellen Kurvenfahrten führen daher zu Messfehlern. Nach einer solchen Bewegung stabilisiert sich der Sensor im Ruhezustand und gibt dann den korrekten Wert aus.

Hohe Winkelgenauigkeit in Echtzeit

Ein Neigungssensor, der auf dem Prinzip der Beschleunigungsmessung basiert, ist nicht in der Lage, eine dynamische Neigungsmessung während der Bewegung einer Maschine durchzuführen. Pepperl+Fuchs hat die IMU F99-Serie entwickelt, die zuverlässige Neigungswerte auch in dynamischen Anwendungen liefert. IMU steht für „Inertial Measuring Unit“ oder inertiales Messsystem. Diese Vorrichtung umfasst nicht nur einen MEMS-Neigungssensor, sondern auch einen Drehratensensor, der auch als Gyroskop bekannt ist. Das Gyroskop verwendet ebenfalls die Kapazitätsänderung zwischen Kondensatorplatten, die sich jedoch durch Corioliskraft bewegen. Diese Messprinzip erfasst eine Drehratengeschwindigkeit und liefert die Lageänderung in Grad pro Sekunde. Beide integrierten Sensorelemente führen Messungen in drei Achsen durch, um Daten für die x-, y- und z-Richtung bereitzustellen. Durch die Software kann der Einfluss der Maschinenbeschleunigung auf den Neigungswinkelwert effektiv kompensiert werden.

Pepperl+Fuchs hat einen speziellen Algorithmus für diese Gerätereihe entwickelt, der externe Beschleunigungseffekte effektiv ausgleicht und während der Fahrt oder Bewegung der Maschine präzise Neigungswerte liefert. Dies gilt unabhängig davon, ob die Maschine gleichmäßig bewegt, beschleunigt oder abgebremst wird. Diese berechneten Messwerte sind ohne Verzögerung verfügbar. So wird die Effizienz und Genauigkeit erheblich steigert, was im Vergleich zu anderen üblichen Verfahren nicht der Fall ist, da hier oft nur Messwerte über einen Zeitraum gemittelt werden, um Ausreißer zu glätten. Die IMU F99-Serie ermöglicht dem entgegen einer präzisen Steuerung von Auslegern, Baggerschaufeln oder Planierschilden während der Maschinenbewegung und eröffnet zudem völlig neue Möglichkeiten für Arbeitsabläufe.

Die gesammelten Daten können auch zur Integration in Fahrerassistenzsysteme für Baumaschinen und Landmaschinen genutzt werden. Auf unebenem Gelände kann beispielsweise der Lenkwinkeleinschlag automatisch begrenzt werden, um das Risiko eines Maschinenkippens zu reduzieren. Bei einem Kran kann das unkontrollierte Schwingen des Kranhakens unterdrückt werden, wenn der Sensor direkt am Haken angebracht ist. Die IMU F99 erfasst die Position des Hakens im Raum, sodass die Kransteuerung automatisch korrigieren kann, ohne dass der Kranführer dies manuell tun muss.

Einem Gerät, aber mehr als ein Neigungssensor

Die IMU-F99-Sensoren bieten die Möglichkeit, externe Beschleunigungen auszugleichen, und ihre Genauigkeit kann bis zu 0,5 Grad oder besser erreichen, mit einer Winkelauflösung von 0,01 Grad. Die Daten werden über die CAN-Bus-Schnittstelle übertragen. Der Sensor bietet aber mehr als nur stabile Winkelwerte. Es stehen mehrere Messgrößen zur Verfügung, die flexibel an die spezifischen Anforderungen der Anwendung angepasst werden können. Die Steuerung kann sowohl die Rohdaten der einzelnen Sensorelemente als auch die bereits kompensierten Winkelwerte verwenden. Die verfügbaren Rohdaten umfassen Beschleunigung, Drehrate und Rotationsbeschleunigung. Fusionierte Daten wie lineare Beschleunigung, Gravitationsvektor und Euler-Winkel werden in Echtzeit berechnet und stehen sofort zur Verfügung.

Die IMU F99 ist das einzige Gerät seiner Art, das über einen praktischen "Schieberegler" verfügt. Dieser ermöglicht die Anpassung des Kompensationsbereichs auf einer Skala von 0 bis 7, um die passende Stärke der Beschleunigungskompensation über den CAN-Bus einzustellen. Bei der Extrem-Einstellung 0 wird beispielsweise eine effektive Kompensation für kurze, starke Stöße wie das Überfahren von Schlaglöchern erzielt. Bei der Extrem-Einstellung 7 gleicht das Gerät lineare Beschleunigungsfahrten besonders langandauernd aus. Die passende Einstellung kann in der Praxis schnell durch einen Testlauf in der tatsächlichen Anwendung ermittelt werden.

Schnelle Montage auf Bestandsmaschinen

Neben der Präzision und Echtzeitmessung bieten die integrierten Messgrößen Neigung, Drehrate und Beschleunigung unschlagbare Vorteile: Ein einziges Inertialmesssystem IMU F99 kann Aufgaben übernehmen, für die zuvor der Einsatz mehrerer Geräte erforderlich war. Dies reduziert sowohl den Aufwand bei der Beschaffung als auch bei der Integration der Sensoren erheblich. Darüber hinaus gestaltet sich die Installation äußerst unkompliziert, da das Gerät unabhängig von seiner Lage und Ausrichtung stets präzise Daten liefert. Die Nachrüstung an bestehenden Maschinen ist einfach, da für die Installation der IMU F99 keine mechanischen Veränderungen an den Auslegern erforderlich sind. Ein aufwendiges Design von mechanischen Komponenten entfällt dadurch komplett.

Das Gerät wird in einem stabilen Metallhalter montiert, der eine einfache Installation ermöglicht und gleichzeitig robusten Schutz vor Stößen bietet. Beim Austausch des Sensors bleibt der Halter an seinem Platz, lediglich das Sensormodul wird ausgetauscht. Dabei sind weder eine Neuausrichtung noch eine erneute Kalibrierung erforderlich. Die Geräte sind gemäß der Schutzart IP68/69 zertifiziert und können Temperaturen von -40°C bis +85°C standhalten.

Ein weiterer Vorteil besteht darin, dass der Sensor während des laufenden Maschinenbetriebs als Waage genutzt werden kann. Beispielsweise beeinflusst das Aufnehmen einer Ladung die Neigung des Auslegers bei Radladern oder Baggern. Basierend auf dem Neigungswert kann nun das Gewicht ermittelt werden. Diese Wiegefunktion steht dank der Beschleunigungskompensation auch während der Fahrt zur Verfügung, wodurch zeitraubende Wiege-Stoppvorgänge vermieden werden können. Dies führt zu erheblichen Effizienzsteigerungen beim Umschlag von Waren und der Nutzung der Maschinen.

.jpg)