Zu den größten Vorteilen der Radartechnologie gehört, dass die Messung von den Prozessbedingungen unabhängig ist. So beeinflussen wechselnde Temperaturen und Drücke die Messergebnisse ebenso wenig wie die Eigenschaften der zu messenden Flüssigkeit, zum Beispiel Dichte oder Viskosität. Gerade deshalb fanden Radarsensoren immer mehr den Einsatz in der Prozessautomatisierung.

Allerdings stieß die Radarmesstechnik bei bestimmten Anwendungen auch immer wieder an ihre Grenzen. Rührwerke, Heizschlangen oder andere Einbauten in Reaktoren, Anhaftungen und extreme Kondensatbildung oder der Einsatz in sehr kleinen Behältern stellen nach wie vor viele Herausforderungen an die Füllstandmessung von Flüssigkeiten. Auch Signaldämpfungen oder Störreflexionen gehören dazu. Sie ließen sich bisher entweder nur mit hohem technischen und rechnerischem Aufwand oder überhaupt nicht lösen. Bei kleinen Prozessanschlüssen oder sehr hohen Stutzen konnte ebenfalls nur selten auf die Radarmessung zurückgegriffen werden.

Schwierig wurde es zudem bei kleinen Behältern, wie sie etwa in der Pharma- und Lebensmittelindustrie häufig vorkommen. Hier gibt es beispielsweise viele kleine Abfülltanks mit etwa 1 m Höhe und 60 cm Durchmesser oder deutlich kleiner, die neben den Produktionsanlagen stehen und Füllköpfe der Abfüllanlage versorgen. Da in diesen Branchen die Produktpalette häufig wechselt und sich demnach auch die Produktdichte von Charge zu Charge ändert, wäre dies eigentlich ein ideales Einsatzgebiet für die Radarmessung. Allerdings standen die Blockdistanz des Sensors, die Größe und das Design der Antennen oder auch der Messunsicherheit am Behälterboden einem Einsatz im Weg. Die Folge: Bei kleinen Behältern wählten Verfahrensingenieure oft einen Umweg für die Füllstandmessung – so wurde häufig der Durchfluss bei der Befüllung gemessen.

Trend zu hohen Messfrequenzen

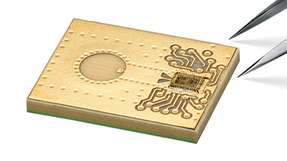

Diese mechanischen Grenzen waren vor allem den bisher verwendeten Messfrequenzen geschuldet. So werden bis heute zur Füllstandmessung von Flüssigkeiten fast ausschließlich Sensoren mit einer Frequenz von 26 GHz eingesetzt. Sensoren mit 6,3 oder 10 GHz kommen nur noch in Einzelfällen zum Einsatz. Der Trend geht in der Zwischenzeit zu hohen Messfrequenzen, da hiermit eine deutlich bessere Fokussierung des Sendesignals möglich ist. Damit lässt sich das eigentliche Messsignal von Störsignalen besser unterscheiden – dies macht sich vor allem bei Behältern mit Einbauten bemerkbar. Beobachtbar war dieser Trend zunächst in der Schüttguttechnologie: Dank neuer Entwicklungen in den elektronischen Bauteilen brachte zum Beispiel Vega vor etwa eineinhalb Jahren ein Radarfüllstandmessgerät für Schüttgüter auf den Markt, das mit 80 GHz misst. Nun hat der Messtechnikspezialist mit dem Vegapuls 64 das erste Radarfüllstandmessgerät für Flüssigkeiten auf den Markt gebracht, das über eine Messfrequenz von 80 GHz verfügt.

Großer Dynamikbereich

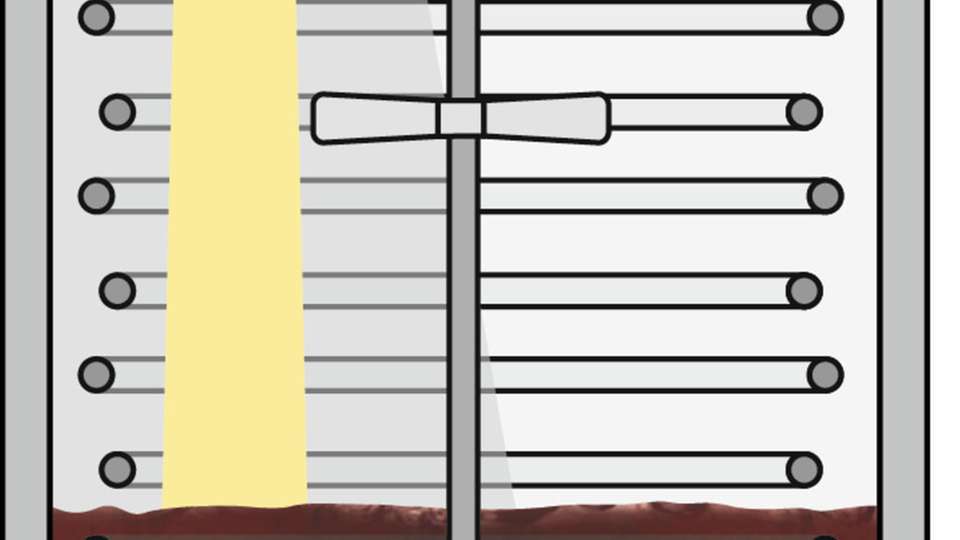

Wie sehr sich die höhere Frequenz auf die Messung auswirkt, zeigt ein simples Rechenbeispiel: Bei einem Radarsensor mit 26 GHz und einer Antennengröße von 80 mm lag der Öffnungswinkel bisher bei etwa 10 °. Der Dynamikbereich liegt zwischen 90 und 100 dB. Der Vegapuls 64, der mit einer Frequenz von 80 GHz arbeitet, hat bei einer Antennengröße von 80 mm einen Öffnungswinkel von nur noch 3 ° und weist einen Dynamikbereich von 120 dB aus. Dadurch kann der Sensor selbst in Behältern mit Heizschlangen und Rührwerken oder bei Anhaftungen an der Behälterwand sicher eingesetzt werden, weil der Strahl einfach daran vorbei geht. Zudem ist es möglich auch kleinere Antennen zu bauen, was gerade beim Einsatz in kleinen Behältern vorteilhaft ist.

Vorteil für den Anwender ist, dass vom Schüttgut-Radarmessgerät einige Elektronikbereiche und Technologien übernommen werden konnten. Damit stehen erprobte Komponenten bereit. Unterschiede gibt es dennoch: Der Vegapuls 64 arbeitet mit einer Bandbreite von 4 GHz, sodass eine noch bessere Trennung der Reflexionssignale möglich ist. Auch wurden Parameter, mit denen typische Anwendungsfälle im Messgerät hinterlegt sind, an die Einsätze von Flüssigkeiten angepasst.

Der Dynamikbereich bei Radarsensoren liefert eine Aussage darüber, in welchen Anwendungsbereichen ein Sensor eingesetzt werden kann, sprich der Unterschied zwischen größtem und kleinstem Signal. Je größer die Dynamik, desto breiter ist das Einsatzspektrum der Sensoren und desto höher ist die Messsicherheit. Der Vegapuls 64 verfügt über einen großen Dynamikbereich. Das bedeutet, dass Medien mit geringen Reflexionseigenschaften, also kleiner Dielektrizitätszahl, besser gemessen werden können als mit bisherigen Radarsensoren. Dies bedeutet eine höhere Messsicherheit, gerade bei schwierigen Prozessbedingungen wie turbulenten Füllgutoberflächen, Anhaftungen und Schaum. Zudem lässt sich der Füllstand auch ganz nah am Behälterboden ermitteln. Die Genauigkeit liegt bei +/- 2 mm, selbst bei einem Messbereich von 30 m.

Anwendungen in kleinen Behältern

Das Messgerät verfügt über unterschiedliche Antennensysteme in verschiedenen Größen. Im Augenblick stehen die Gewindegrößen ¾'' (Öffnungswinkel 14 °),1 ½'' (7 °), DN50 (6 °) und DN80 (3 °) zur Verfügung. Dank der guten Fokussierung wird es häufig möglich sein, mit einer kleineren Antenne arbeiten zu können als bisher. Selbst die 3/4''-Antenne bietet schon eine bessere Fokussierung als ein 26-GHz-Sensor mit einem DN50-Prozessanschluss. Dadurch ist das neue Messgerät prädestiniert für den Einbau in kleinen Behältern.

Durch die neuen Antennenausführungen konnten die Störsignale im Nahbereich reduziert werden. Zwar ist die Blockdistanz, also der Abstand zwischen Prozessanschluss und Flüssigkeitsoberfläche, bei Radarmessgeräten geringer als beispielsweise bei Ultraschallmessgeräten. Für Anwendungen in kleinen Behältern von Laboren und Forschungseinrichtungen war diese jedoch immer noch zu groß. Da das Antennensystem in den Prozessanschluss integriert wurde, ragt nun keine Antenne in den Behälter hinein. Es ist also möglich, bis dicht an den Prozessanschluss sicher zu messen, selbst bei schlecht reflektierenden Medien. Außerdem sind die Signale im Nahbereich durch die hohe Dynamik deutlich größer.

Trotz der kürzeren Wellenlänge des Vegapuls 64, ist der Sensor unempfindlich gegenüber Ablagerungen oder Kondensatbildung. Dies wird vor allem durch eine Anpassung der Empfindlichkeit im Nahbereich des Sensors erreicht. Die entfernungsabhängige Dynamikanpassung reduziert die Einflüsse von Störungen direkt vor dem Antennensystem und ermöglicht gleichzeitig eine hohe Signalempfindlichkeit in einem größeren Abstand. Damit ist auch während Reinigungszyklen, etwa in der Pharmaindustrie, eine Füllstandmessung möglich.

Einfache Montage und Inbetriebnahme

Da bestehende Prozessanschlüsse verwendet werden können, lässt sich der neue Sensor einfach auf dem vorhandenen Anschluss installieren. Selbst vorhandene hohe Stutzen stellen kein Problem dar. Dies ist vor allem in der Chemie, der Petrochemie und der Pharmaindustrie interessant, da hier die Anlagen und Apparate abgenommen sind und eine nachträgliche bauliche Veränderung nur mit hohem Aufwand möglich ist. Zusätzlich gibt es für Hygieneanwendungen auch passende Ausführungen, wie zum Beispiel mit Clamp, Rohrverschraubung und Neumo Biocontrol und vielen weiteren Hygieneanschlüssen.

Aber auch für andere Branchen ist der Start mit dem Messgerät einfach, da das bewährte Plics-Konzept beibehalten wurde. Die Inbetriebnahme ist für alle Sensoren gleich. Der Vegapuls 64 unterscheidet sich dabei nicht von den anderen Vegapuls-60-Sensoren. So dient wie gewohnt das Anzeige- und Bedienmodul Plicscom zur Inbetriebnahme und Bedienung der Plics-Sensoren und zeigt die Messwerte vor Ort an. Die neue optionale Bluetooth-Funktion ermöglicht es, den Sensor aus einer Entfernung von zirka 25 m drahtlos mit dem Smartphone oder Tablet zu bedienen.