Im Gegensatz zu herkömmlichen bedrahteten Bauteilen für Durchsteckmontage (THT = Through Hole Technology) werden SMD-Bauteile direkt auf der kupferkaschierten Oberfläche der Platine fixiert mittels einer Lotpaste und anschließend im Reflow-Verfahren in einem Ofen verlötet. Oftmals wird auch ein beidseitiges Bestücken der Platine realisiert, was die mögliche Bestückungsdichte nochmals verdoppelt. Die SMT-Technologie ist Stand der Technik von heute unverzichtbar.

So neu, wie manche womöglich denken, ist die Oberflächenmontage (SMT) von elektrischen und elektronischen Bauteilen nicht. SMT steht für Surface Mounted Technology. Bereits in den 1960er-Jahren wurde sie von IBM entwickelt und fand ihre erste Anwendung in den Computern der Saturn- und Apollo-Missionen. Als Gründe für diese Entwicklung wurden damals die beengten Raum- und Platzverhältnisse in den Raumkapseln sowie eine Reduzierung der Schaltungsimpedanz zur Erhöhung der Schaltfrequenzen genannt.

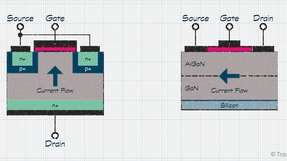

Die zu dieser Oberflächenmontage gehörenden Komponenten nennt man SMD (Surface Mount Device) und haben eine besonders kleine Bauform. Sie sind das Ergebnis der fortschreitenden Miniaturisierung bei den elektronischen Bauelementen. Viele heute für jedermann selbstverständliche Produkte wären ohne SMD-Bauteile undenkbar Beispiel: Smartphone.

Hybride Lösungsansätze

Doch nicht jedes Bauteil lässt sich beliebig verkleinern. Soll etwa das Netzteil gleich mit auf die Platine, dann wird es für den Transformator schnell einmal eng. Denn größere Bauteile lassen sich nach wie vor schwierig als SMD bestücken mitunter aufgrund ihres Gewichtes. Oder nehmen wir die Frage der Absicherung: Löst eine Schmelzsicherung im Fehlerfall aus, dann wäre es für so manches Gerät höchst nützlich, wenn diese Sicherung möglichst einfach und ohne räumliche Hindernisse ersetzen werden kann.

Aus dieser Not entstehen dann hybride Lösungsansätze, um solche Probleme zu lösen. Eine Lösung sind SMT-Platinen, die neben SMD-Pads auch Löcher für THT-Bauteile enthalten.

Zwei Lötprozesse

Für den EMS-Anbieter (EMS = Electronics Manufacturing Services) bedeutet dies, dass jede Platine zwei Lötprozesse durchlaufen muss. Mindestens einen Durchlauf für SMD-Bauteile (zumeist Reflow) sowie einen zweiten für THT-Bauteile (Wellenlötanlage). Alternativ können die THT-Bauteile auch von Hand gelötet werden. Dies rechnet sich aber nur in den allerwenigsten Fällen.

Dass zwei Lötprozesse mit deutlich höheren Kosten und einer höheren Verarbeitungsdauer verbunden sind, versteht sich von selbst. Schließlich benötigt es auch zwei unterschiedliche Anlagen. Doch es gibt noch weitere Nachteile:

Alterung

Muss die bestückte Platine zwei Lötprozesse durchlaufen, so werden die sich auf der Platine befindenden Bauteile zweimal auf Temperaturen deutlich über 200 °C erhitzt. Dies ist stressbehaftet, da hohe Temperaturen die Lebensdauer elektronischer Bauteile verkürzen.

Fehlbestückung

In der Praxis ist es zumeist so, dass die THT-Bauteile erst nach dem Reflow-Lötprozess für SMT-Bauteile eingesetzt werden. Insbesondere die manuelle Bestückung der Bauteile für den zweiten Lötdurchgang im Wellenbad birgt ein erhöhtes Risiko von Fehlbestückungen.

Lösung 1: nur ein Bauteiletyp

Die einfachste und sicherste Lösung besteht darin, sie gar nicht erst aufkommen zu lassen. Sprich: nur SMD- oder nur THT-Bauteile einzusetzen. Dann reicht immer ein einzelner Lötprozess. Das spart Zeit, Geld und vermeidet eine Menge möglicher Unannehmlichkeiten. Nur leider ist dies oft nicht umsetzbar, da gewisse Bauteile nur als SMT oder THT bestückt werden können.

Lösung 2: Zwei in Eins

Erfahrene Komponentenhersteller bieten fürs "Mixed" aber höchst interessante Lösungen und Ansätze. Das bringt uns zurück zu unserem Beispiel mit der Schmelzsicherung. Wäre es nicht geradezu ideal, wenn die Schmelzsicherung SMT-bestückbar und trotzdem im Handumdrehen austauschbar wäre?

Eine solche Lösung gibt es bereits auf dem Markt. Sie besteht aus einem glühdrahtfesten Sicherungshalter in SMD-Ausführung, vorbestückt ab Werk mit einer den Anforderungen entsprechenden 5x20-Feinsicherung. Zudem ist sie in einer Blister-Verpackung für die automatisierte Tape & Reel Bestückung über entsprechende Automaten verfügbar und bereit für den Reflow-Ofen.

Die Wahl dieses 5x20-Sicherungstyps macht Sinn. Es gibt ihn in einer Vielzahl von Nennströmen in Charakteristiken von superträge bis superflink. Für (fast) jede Anwendung existiert die richtige Sicherung. Dieser Ansatz vereint in sich die Vorteile einer hybriden Lösung, ist in der Verarbeitung aber ein reiner SMD-Ansatz mit nur einem Lötvorgang.