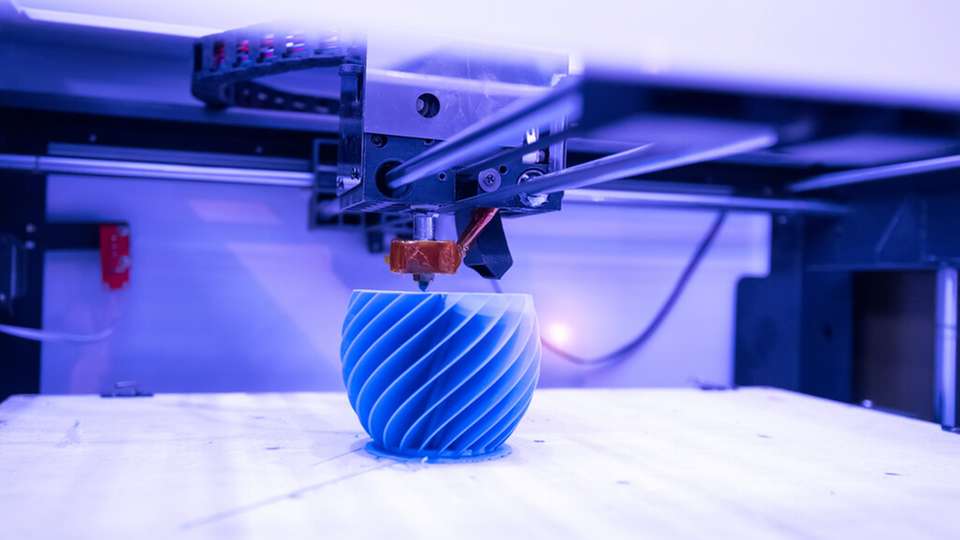

Kompliziert geformte Bauteile eben schnell ausdrucken? Möglich macht es der 3D-Druck. Was die sichtbaren Oberflächen angeht, so müssen diese jedoch vielfach nachbearbeitet oder von Produktionsrückständen befreit werden. Weil die Bauteile Schicht für Schicht in die Höhe wachsen, sind sie nicht immer so perfekt geformt wie gewünscht.

Für die Nachbearbeitung bieten sich Strahlanlagen an, in denen abrasive Medien wie Nusskerne oder Glassplitter via Luftstrom beschleunigt auf die Oberfläche prallen und dabei Material abtragen. Wie viel Material dabei weicht, hängt unter anderem vom Material des Bauteils und der Größe und Art des Strahlmittels ab. Es ist daher Know-how und Fingerspitzengefühl gefragt: Einerseits soll die Oberflächenrauheit der Bauteile effizient minimiert werden, andererseits dürfen die Bauteile nicht anschmelzen oder verbrennen.

Verständnis der Prozesse stark verbessert

Doch welche Veränderungen lassen sich mit welchen Strahlmitteln erreichen? Oder, anders gefragt: Welches Strahlmittel hat welchen Effekt? Diese Fragen haben Forschende des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA nun gemeinsam mit der Firma MST Microstrahltechnik beantwortet und das Verständnis für diese Prozesse somit stark verbessert.

„Wir haben verschiedene 3D-gedruckte Kunststoffbauteile mit unterschiedlichen Strahlmitteln bearbeitet und die Effekte miteinander verglichen“, sagt Mark Becker, Wissenschaftler am Fraunhofer IPA. Als Bauteile dienten 3D-gedruckte Geometrien mit Ecken und Kanten sowie dünnen Wand- und Säulenelementen aus drei verschiedenen Materialien: Polyamid, PLA und PEEK.

Diese Bauelemente bearbeiteten die Forscher mit jeweils drei abrasiven Materialien, die von Druckmaterial zu Druckmaterial leicht variierten. Die Firma MST Microstrahltechnik brachte dabei vor allem ihre Expertise rund um die Strahlmittel ein, die Forschenden des Fraunhofer IPA entwickelten einen halbautomatisierten Versuchsaufbau, um die Reproduzierbarkeit zu erhöhen – und verglichen die Ergebnisse mit denen, die über eine manuelle Bearbeitung mit dem Strahlmittel erzielt wurden.

Optimierung des Strahlprozesses für Kunden

Gab es Verbrennungen im Bereich der dünnen Wand- und Säulenelemente? Wie gut wurde die Oberflächenrauheit reduziert? „Insbesondere bei einer Serienfertigung von 3D-gedruckten Bauteilen ist es hilfreich, das abrasive Material und den Strahlprozess speziell an das Bauteil anzupassen, um so das Optimum herauszuholen“, fasst Becker die Erkenntnisse zusammen.

Genau dies bieten Fraunhofer IPA und MST Microstrahltechnik interessierten Unternehmen an: Sie optimieren den Strahlprozess im Kundenauftrag auf die jeweiligen Bauteile und unterstützen bei der Auswahl geeigneter Strahlmittel.

Vorstellung der Microstrahltechnik auf der DeburringEXPO

Auf der DeburringEXPO2023 stellen Fraunhofer IPA und MST Microstrahltechnik ihre halbautomatisierte Strahlanlage vor. Besuchende können sich vor Ort anschauen, wie diverse Bauteile optimal nachbearbeitet werden. Mehr am 10. bis 12. Oktober 2023 auf der DeburringEXPO, Messe Karlsruhe, Halle 1/Stand 612, Leitmesse für Entgrattechnologien und Präzisionsoberflächen