In Fachkreisen – ob in der Politik, beim VDMA oder ZVEI – sind sich die Experten einig, dass Industrie 4.0 nicht nur für den deutschen Maschinen- und Anlagenbau zwingend ist, sondern dass alle Hersteller und auch Anwender von Maschinen und Automatisierungsanlagen sich diesem Thema stellen müssen, um langfristig international wettbewerbsfähig zu bleiben. Dies betrifft Gerätehersteller genauso wie den Maschinen- und Anlagenbau, die Daten aus ihren Maschinen oder Automatisierungsgeräten für Software-Module im ERP oder in einer Cloud-IT-Architektur bereitstellen müssen.

Bei Industrie 4.0 und dem industriellen Internet of Things (iIoT) handelt es sich um die konsequente Verschmelzung der IT-basierten Unternehmenssteuerung mit der Automatisierungstechnik in der Produktion hin zur Smart Factory mit dem Endziel einer kostenoptimierten Individualfertigung mit Stückzahl Eins. Damit verbunden sind im ersten Schritt reale Anwendungsfälle (Use Cases) wie vorbeugende Wartung, automatische Fertigungsoptimierung, effizienter Umgang mit Ressourcen, Energiemanagement, Nachverfolgbarkeit (Traceability) und weitere Möglichkeiten aus der Anwendung von Analytics-Programmen.

Die Umsetzung von iIoT und Industrie 4.0 ist grundsätzlich in der strategischen Geschäftsausrichtung anzusiedeln und kann beziehungsweise darf nicht allein als Aufgabenfeld der Automatisierung gesehen werden. Die Use-Cases hieraus entwickeln sich gerade jetzt und bilden die Grundlage für Geschäftsideen. Der Industrie eröffnen sich also neue Betätigungsfelder und damit auch die Aussicht auf langfristig gesicherte Wettbewerbsfähigkeit.

Der erste Schritt

Eins ist aber klar: Wer sich nicht aktiv mit dem Thema auseinandersetzt, bleibt auf Erkenntnisse und Informationen aus zweiter Hand angewiesen und kann sich kein Bild von den Konsequenzen für den eigenen Fertigungsprozess machen. Wie also einsteigen? Diese Frage bleibt bei vielen Konzepten und Angeboten unbeantwortet. Der erste Schritt muss erst mal getan werden und dazu braucht es nicht nur eine Komponente, sondern ein vollständiges System, das die Kommunikation vom Sensor bis in eine Cloud realisiert. Nichts ist besser als die eigene praktische Erfahrung, um die Risiken und Möglichkeiten von Industrie 4.0 beurteilen zu können und die richtigen Entscheidungen für die Umsetzung in der eigenen Firma zu treffen.

Das Starterkit

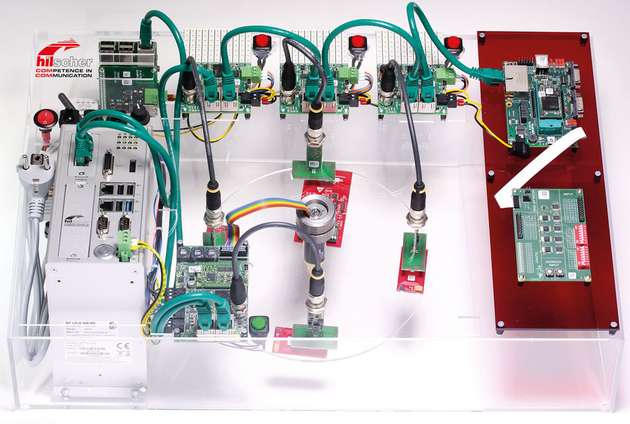

Um dies zu realisieren, stellt Hilscher mit dem netIOT-Starterkit ein „Mikro-Testbed“ vom Sensor bis zur Cloud-Applikation zur Verfügung. Damit kann der Anwender ein vollständiges Industrie-4.0-System praktisch kennenlernen und zudem Sicherheitsaspekte und den faktischen Nutzwert von Software-Applikationen für die angestrebten Use-Cases prüfen.

Mit dem netIOT-Starterkit erhält der Nutzer ein komplettes Minisystem, das alle Komponenten von Sensoren, einer SPS mit Profinet, einem vollwertigen Edge-Gateway zur Ankopplung an eine Cloud und einer Cloud-Demo-Software enthält. Damit kann er den Schritt von der Theorie in die Praxis vorbereiten, ohne viele verschiedene Quellen ausfindig machen zu müssen und ohne das Risiko eines unüberschaubaren Invests einzugehen.

Das Starterkit enthält ein Mini-Automatisierungssystem mit einer Codesys-programmierbaren Mini-SPS, einem Profinet Realtime-Ethernet-System und daran angeschlossenen netIC Eva-Boards als Feldgeräte. An diese sind RFID-Sensoren angeschlossen, die eine kleine Automatisierungsapplikation realisieren. Parallel zu dem Automatisierungs-System ist ein voll ausgebautes netIOT-Edge-Gateway an Profinet angeschlossen, welches Informationen von den netIC-Modulen parallel zu dem SPS-Zyklus über OPC/UA-Telegramme abfragt. Das netIOT-Edge-Gateway wird per Ethernet mit einen PC verbunden. Von hier aus können die Daten der Feldgeräte über eine Konfigurationsoberfläche frei konfiguriert werden. Auch eine Software zum Erstellen und Testen einer Cloud-Applikation gibt es zu dem Starterkit. Das Ganze ist auf einer kompakten Einheit fertig verdrahtet aufgebaut, sodass mit dem System sofort praktisch gearbeitet werden kann.