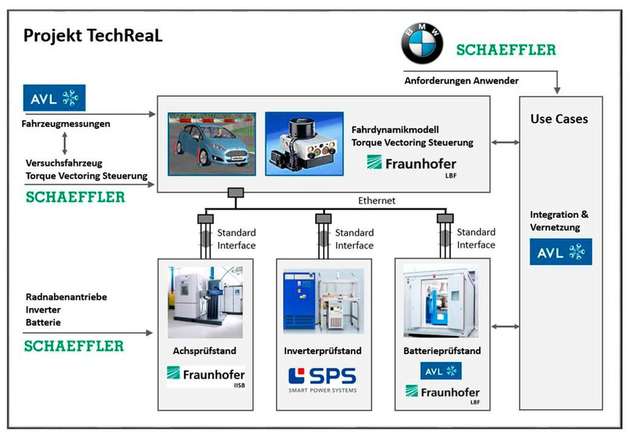

Das Fraunhofer LBF hat in den vergangenen drei Jahren mit Partnern aus Industrie und Wissenschaft an der Fragestellung gearbeitet, wie sich auf Basis der Digitalisierung und moderner Netzwerktechnologien Komponenten und Prüfstände verteilt und standortübergreifend vernetzen und zu einem Gesamtprüfsystem verbinden lassen. In dem vom BMWi geförderten Projekt TechReaL ist dabei eine vernetzte Prüfumgebung für einen elektrischen Pkw-Antriebsstrang inklusive Traktionsbatterie standortübergreifend aufgebaut und erfolgreich abgeschlossen worden.

Landesweit verteilte Prüfstände verbinden

Die technische Grundlage des vernetzten Prüfens bildet ein standortübergreifendes VPN-Netzwerk, welches die in ganz Deutschland verteilten Prüfstände und Computer miteinander über das Internet verbindet. Dieses Projektnetzwerk muss einerseits die Anforderungen der multilateralen Kommunikation zwischen den unterschiedlichen Knoten sicherstellen, andererseits einen ungewollten externen Zugang ins firmeneigene Hauptnetzwerk unterbinden.

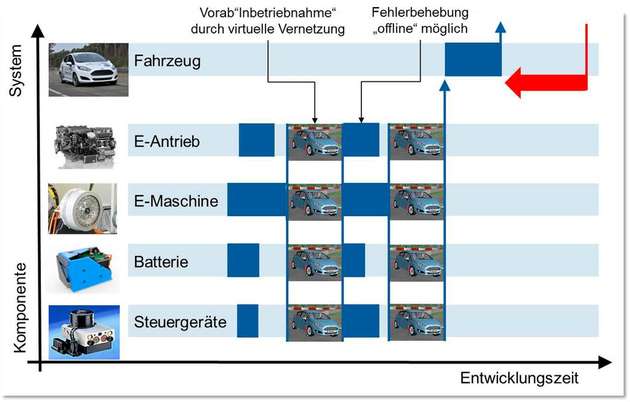

Eine weitere essenzielle Grundlage für das realitätsnahe vernetzte Prüfen ist die Hardware-in-the-Loop-Technologie (HiL-Technologie). Hierbei werden ein real vorhandenes Teilsystem und dessen Prüfstand in eine virtuelle Umgebung eingebunden. „Eine realitätsnahe Prüfung kann auf diese Weise erfolgen, da das zu testende Teilsystem unter denselben Bedingungen wie im Gesamtsystem eingebunden ist“, erklärt Eva Stelter, die das Verbundprojekt TechReaL am Fraunhofer LBF betreut und die Konsortialführung innehat. „Die virtuelle Umgebung simuliert hierbei die restlichen fehlenden Teilsysteme des Gesamtsystems.“

Mehrere Komponenten gleichzeitig prüfen

Im Projekt TechReaL erarbeiteten die Darmstädter Wissenschaftler eine Erweiterung des klassischen HiL-Ansatzes: Es befinden sich nicht nur eine, sondern mehrere reale Komponenten in der Prüfung, und der geschlossene Signalaustausch findet über das Internet statt. Die Prüfung der realen Komponenten, virtuell ergänzt zu einem Gesamtsystem, läuft in Echtzeit gleichzeitig an mehreren partnerübergreifenden Standorten. Dieses cyberphysische System verbindet die elektromechanischen Komponenten mit Software und dem Internet.

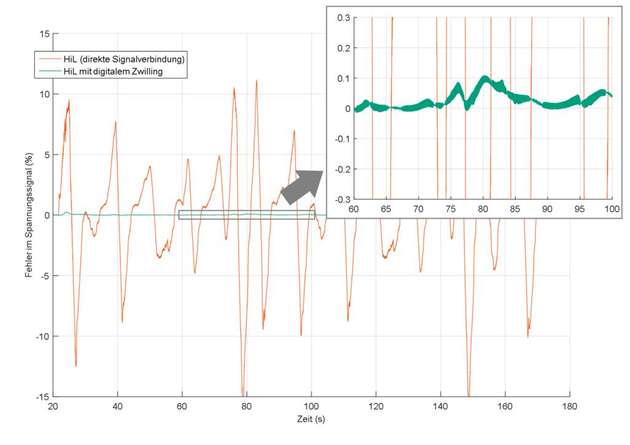

Bedingt durch die Kommunikation über das Internet und der damit verbundenen schwankenden Übertragungsqualität kann es zu Signalverzögerungen kommen. Die Projektergebnisse zeigen, dass diese Latenzzeit typischerweise deutlich länger ist als die Datenaustauschrate, welche die Dynamik des gesamten HiL-Systems benötigt. „Zur Lösung dieser Herausforderung haben wir am Fraunhofer LBF eine Methodik entwickelt, die auf digitalen Zwillingen aufsetzt“, sagt Stelter.

Die Methodik besteht aus einem Simulationsmodell des Prüflings und einer Identifikationsstrategie der zugehörigen Modellparameter. Die parallel zur Prüfung ablaufende Simulation des digitalen Zwillings prognostiziert die Austauschsignale zwischen den Komponenten und soll so einen kontinuierlichen Datenaustausch und Prüfablauf sicherstellen. Um die Qualität der Schätzung zu gewährleisten, wird der digitale Zwilling anhand von aktuell gemessenen Signalen an der realen Komponente aktualisiert.

Fehlerquoten reduzieren

Diese Methodik konnten die Wissenschaftler für den Anwendungsfall der Hochvoltbatterie im Zusammenhang mit der Prüfung anderer Antriebsstrangkomponenten und der Gesamtfahrzeugsimulation umsetzen und in vernetzten Prüfungen testen. Es wurde das Spannungssignal aus der Batterie ausgewertet, das als Eingangsgröße für die Fahrzeugsimulation an einem anderen Standort dient. Aufgrund der Latenzzeit in der Kommunikation wurden Fehler in Höhe von 15 Prozent gemessen. Mit der neu entwickelten Methodik sollen die LBF-Wissenschaftler den Fehler auf 0,1 Prozent reduziert haben können.

Neben diesen Arbeiten war das Team des Fraunhofer LBF am Aufbau des Projektnetzwerkes und der Entwicklung von weiteren echtzeitfähigen Simulationsmodellen für das cyberphysische Prüfen beteiligt. Weitere Arbeiten zu diesem Themenfeld laufen beziehungsweise sind laut den Forschern bereits geplant.

Im Verbundforschungsvorhaben TechReaL war das Fraunhofer LBF für die Gesamtkoordination verantwortlich. Förderer und Partner waren AVL Deutschland, Set Power Systems, Schaeffler Technologies, das Fraunhofer IISB sowie BMW (assoziiert).

.jpg)