Ein Produktivitätshebel bei der Anlagenerrichtung ist die softwarebasierte Unterstützung der Engineering-Prozesse durch virtuelle Modelle von Maschinen, Anlagen, Roboterapplikationen und Materialflüssen. Auf diese Weise werden Automatisierungskonzepte sowohl in ihrer Funktionalität, als auch in ihrem Zeitverhalten getestet und Prozessabläufe schon vor dem realen Aufbau in der Fertigung verbessert.

Mit der realen Inbetriebnahme am virtuellen Modell können alle gegenwärtigen und künftigen Betriebsabläufe in der entsprechenden Produktionsumgebung in Echtzeit abgebildet und diese mit der Original-Automatisierungssoftware gesteuert werden. Auf diese Weise erreicht der Maschinenbauer eine höhere Auslieferungsqualität der Software für Automatisierungs- und Antriebslösungen und erkennt frühzeitig Konstruktions- und Ablauffehler. Durch das Parallelisieren der Entwicklungsprozesse wie dem Bau der Automatisierungsanlage und dem Erstellen der Automatisierungssoftware wird die Projektlaufzeit signifikant minimiert. Mit der Ausweitung der virtuellen Anlage in den Bereich Logistik werden Materialflüsse simuliert und die Anlagensoftware dem realen Anlagenlayout und den Arbeitsabläufen angepasst. Dies erleichtert die Inbetriebnahme sowie das Testen von alternativen Lösungsmöglichkeiten.

Stärken des digitalen Zwillings

Wenn von vornherein auf die Digitalisierung der Prozesse gesetzt wird, ergeben sich auch entscheidende Vorteile beim Betrieb der realen Anlage. Denn der Anlagenbetreiber kann den digitalen Zwilling – also das Pendant zur realen Anlage – auch im Büro dazu nutzen, Optimierungsstrategien für den Produktionsablauf zu entwerfen oder Analysen durchzuführen, die er aufgrund der laufenden Produktion an der realen Anlage nicht machen kann. Dies hält die Produktivität und Verfügbarkeit der Anlage hoch.

In Zukunft kann der Kunde nicht nur die reale Anlage bei dem Maschinenbauer bestellen, sondern auch gleich den digitalen Zwilling mit dazu. Dies hat Vorteile besonders beim Serienanlauf, denn viele Probleme stellen sich erst ein, wenn die Maschinen und Anlagen am Limit laufen. Dann aber ist die Anlage meist schon abgenommen und der Betreiber muss die Probleme teuer lösen. Hier kann er mit dem digitalen Zwilling in Ruhe Fehler suchen, während die Anlage weiter produziert. Sind die Fehler gefunden, kann ein entsprechendes Upgrade-Paket definiert und softwaremäßig umgesetzt werden. Am digitalen Zwilling wird die Anlage virtuell in Betrieb genommen und nach erfolgreichem Test die Software auf die reale Anlage gespielt.

Ein weiterer Vorteil des digitalen Zwillings ist seine digitale Verfügbarkeit. Denn meist stehen bei der Inbetriebnahme einer Anlage viele Vorprodukte, die verarbeitet werden sollen noch nicht oder nicht in ausreichender Menge zur Verfügung. Dies führt zu den erwähnten Problemen beim Hochlauf. Mit den CAD-Daten der Vorprodukte kann der Anlagenbetreiber die Automatisierung der Anlage auch unter Volllast simulieren und testen. Gleiches gilt auch für den Umstieg auf neue Produkte. Auch hier spielt der digitale Zwilling seine Stärken aus.

Beispiel einer virtuellen Inbetriebnahme

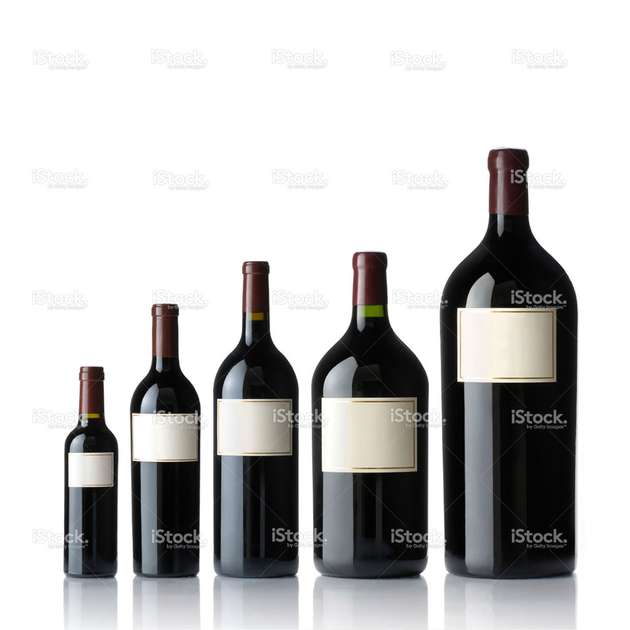

Renner Etikettiertechnik in Günzburg ist ein international ausgerichteter, mittelständischer Anbieter von Etikettiersystemen für die Getränke- und Nahrungsmittelindustrie. In seiner neuen Maschinengeneration setzt das Unternehmen auf einen vollständig modularen Aufbau in PacDrive-3-Technologie von Schneider Electric. Auch hat es weitere bisher mechanisch gekoppelte Teile der Antriebstechnik wie Einlaufschnecke, Ein- und Auslaufsterne auf Servotechnik umgestellt. Damit haben die Kunden jetzt die Möglichkeit, Produktwechsel noch einfacher und flexibler zu gestalten. Je nach Flaschentischgröße lassen sich jetzt bis zu sechs Aggregate kombinieren. Die Maschinen sind so ausgelegt, dass sie bis zu 1200 Flaschen pro Minute etikettieren, das sind pro Stunde 72.000 Stück.

Heitec hat bei der Entwicklung der neuen Maschinengeneration verschiedene Aufgabenpakete wie den Ein- und Auslauf, die Integration der verschiedenen Aggregate in die Gesamtmaschine und das virtuelle Modell der Anlage entwickelt. Das Entwicklungsprojekt wurde gemeinschaftlich geplant, doch für die Inbetriebnahme stand nur wenig Zeit zur Verfügung. Trotzdem mussten die Synchronität aller Komponenten unter Volllast getestet werden. Hier spielte das virtuelle Anlagenmodell seine Stärken aus: So hatte beispielsweise der Übergang zwischen Einlaufstern und Hauptantrieb einen mechanischen Versatz von wenigen Zehntel Millimeter, welches erst bei einer sehr hohen Anlagengeschwindigkeit zum Trudeln der Flaschen führte. Um dies zu vermeiden, wurden das CAD-Modell geändert, neue Zeichnungen erstellt und mit den entsprechenden Bibliothekselementen abgeglichen. In der Praxis läuft die Anlage jetzt ohne Probleme.

Inzwischen sind sowohl die Aggregate als auch die Software als generisches Technologieprojekt modular aufgebaut, sodass Renner einfach seine Module anflanschen kann. Mit dem Vorabtest des Produktdurchlaufs können Kollisionen und Timing-Probleme vermieden werden und Störkonturen wie Hindernisse im Verfahrweg, Führungen zu kurz oder Versatz erkannt und ohne Aufwand beseitigt werden.

Damit ist der Anlagenbetreiber in der Lage, sich auf jede neue Marketingidee einzustellen. Schließlich gestalten die Brauereien ihre Flaschen immer wieder neu, um sich vom Mitbewerber abzugrenzen, denn der Käufer schließt von der Qualität des Etiketts auf die Qualität des Produktes. Am digitalen Zwilling lassen sich dann alle Möglichkeiten durchspielen und Fehler in der Produktion gar nicht erst aufkommen.