Das Reifenwerk von Michelin im saarländischen Homburg produziert vorwiegend 22,5-Zoll-Frontreifen – eine der Königsdisziplinen. Diese Sicherheitsreifen sind Hightech-Produkte. Hier findet der gesamte Produktionsprozess bis zum fertigen Lkw-Reifen statt: von der Gummimischung über den Reifenunter- und -rohbau bis hin zur Vulkanisation und abschließenden Qualitätsprüfung. Die Mischung der Gummiprodukte ist dabei ein wichtiger Prozess, der unter anderem auf eine durchgängige Druckluftversorgung angewiesen ist. „Wenn bei der Gummiherstellung ein Produktionsschritt unterbrochen würde, weil die Druckluft ausfiele, müssten wir das Material wegwerfen. Denn wir könnten die Zuverlässigkeit und Qualität unserer Reifen nicht mehr zu hundert Prozent garantieren“, erklärt der technische Leiter Winfried Schäfer.

Der Blick in das Energiezentrum, das den Mittelpunkt des Werks bildet, zeigt, wie diese hundertprozentige Verfügbarkeit umgesetzt wird: Sieben Kompressoren stehen zur Verfügung, die Druckluft in zwei Leitungsnetze mit unterschiedlicher Qualität einspeisen können: Ein Netz stellt dabei Druckluft mit einem Taupunkt von –3 °C als Industrieluft zur Verfügung, das andere Netz hält Steuerluft vor, die absolut trocken sein muss und daher auf –28 °C gekühlt wird. Die vier Turbo- und drei Schraubenkompressoren im Energiezentrum könnten, wenn sie zusammen liefen, etwa 18.400 Nm3 Druckluft pro Stunde erzeugen. Benötigt werden derzeit im Mittel nur 10.000 Nm3/h. Diese Redundanz ist geplant, denn Ersatzsysteme müssen sicherstellen, dass die Produktion rund um die Uhr laufen kann, selbst wenn ein Kompressor ausfällt.

Schäfer vergisst bei all den Sicherheitsanforderungen aber nicht die Energieeffizienz – ein Thema, das ihn schon lange beschäftigt. Einige Zeit hatte man versucht, die Turboverdichter, die nur in Volllast laufen konnten, nachträglich zu regeln, sodass die Drucklufterzeugung dem Bedarf besser angepasst werden könnte. Zu 20 Prozent gelang diese Turboregelung auch, aber die Effizienz der Kompressoren litt darunter.

Bildergalerie

Variable Drehzahl spart 25 Prozent

Eine befriedigende Lösung, also ein verlässliches und gleichzeitig energieeffizientes Druckluftsystem, fand sich beim Kompressoren- und Drucklufttechnikhersteller Atlas Copco. Jetzt stellen eine übergeordnete Steuerung und ein ölfrei verdichtender Schraubenkompressor des Typs ZR 315 VSD FF den Mittelpunkt eines neuen Druckluftkonzepts dar, das seit Ende 2011 umsetzt wird. Der Kompressor arbeitet mit variabler, geregelter Drehzahl. Anstatt permanent mehr als die benötigte Menge Druckluft zu erzeugen, um auf der sicheren Seite zu sein, kann nun genau die Menge bereitgestellt werden, die gebraucht wird.

Die Lösung passt zum Qualitätsanspruch des Reifenherstellers – und hat schon eine erhebliche Ersparnis gebracht: Lag der spezifische Energiebedarf zuvor bei 0,143 kWh/Nm3, erreicht er jetzt im Durchschnitt 0,108 kWh. „Damit arbeitet das System jetzt um fast 25 Prozent effizienter“, betont Winfried Schäfer. Die Turboverdichter des Fremdanbieters laufen jetzt wieder in Volllast – das heißt mit maximaler Effizienz. Meist sind vier Kompressoren gleichzeitig in Betrieb – drei Turbokompressoren und der drehzahlgeregelte Kompressor von Atlas Copco, der die fehlende Luft zum Solldruck von 7,0 bar flexibel ergänzt und Druckschwankungen ausgleicht. Drei weitere Turbos werden für den Notfall vorgehalten. Der neue Kompressor läuft wassergekühlt und verdichtet absolut ölfrei – und damit auch absolut risikofrei. Denn Öl könnte im Herstellungsprozess die Produktqualität negativ beeinflussen. Wenn ein Tropfen Öl in die Gummimischung geriete, wäre das Material unbrauchbar. „Wir machen bei der Qualität keine Kompromisse“, erklärt Schäfer. Durch den in den Kompressor schon ab Werk integrierten, ebenfalls drehzahlgeregelten MD-Adsorptionstrockner wird die Luft getrocknet und auf einen Drucktaupunkt von –30 °C gebracht. Die Integration des Trockners hält den Druckabfall minimal, und der Energiebedarf des Trockners ist wegen seiner Drehzahlregelung und der Nutzung der Kompressionswärme zur Regeneration ebenfalls äußerst gering.

Der Reifenproduzent hat durch das neue System und den neuen Kompressor bereits eine hohe Summe Geld eingespart. Hochgerechnet auf ein Jahr, ergeben sich bei den 10.000 m3 Luft pro Stunde und den genannten Effizienzsteigerungen gut 300.000 Euro.

Betriebsdruck um ein Bar gesenkt

Um die Druckluftversorgung weiter zu verbessern, setzt man außerdem Druckluftspeicher an den Stellen mit hohem Verbrauch oder Schwankungen ein. So zum Beispiel in der Mischungsherstellung, wo große Mengen Luft innerhalb kurzer Zeit abgefordert werden, um die Klappen zu bedienen, die das Material an ihren Einsatzort befördern. Im Gegensatz dazu benötigt man an den Reifenfertigungsmaschinen, an denen die einzelnen Lagen und Bestandteile des Reifens über eine Trommel gelegt werden, für die Bedienung der Zylinder und das Positionieren nicht viel Druckluft; dafür jedoch ein präzises Druckband. Druckluft wird außerdem benötigt, um den Reifen vor der Vulkanisation – dem „Kochen“, bei dem er sein Profil erhält, – in Form zu bringen, und schließlich, um in der Endkontrolle jeden Reifen einzeln zu prüfen. „Jeder Reifen fasst 80 Liter“, so Schäfer. Bei über einer Million Reifen, die das Werk bei Vollauslastung im Jahr produziert, kommt allein hierfür schon eine Menge Luft zusammen. Um den Druckluftverbrauch zu reduzieren, optimiert man im Werk ständig die Leitungsnetze. In den Produktionshallen, die sich über eine Länge von fast 1,5 km erstrecken, werden Ringleitungen eingesetzt, um Druckverluste zu vermeiden. Auch diese Maßnahmen trugen dazu bei, dass der Betriebsdruck sukzessive von acht auf sieben bar gesenkt werden konnte. Allein schon diese Senkung war für etwa sieben Prozent Energieersparnis gut. „Wir können Spitzen nun viel besser abfangen, und das Druckband ist sehr stabil“, bilanziert Schäfer.

Überschüssige Energie ins Fernwärmenetz

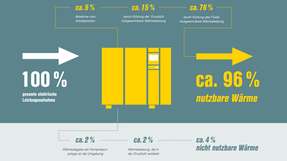

Dass der integrierte MD-Adsorptionstrockner des Kompressors dessen Kompressionswärme direkt zur Regeneration des Trocknungsmittels nutzt, passt ebenfalls gut zur Philosophie von Michelin, bei der nicht nur die Qualität, sondern auch Nachhaltigkeit im Vordergrund steht. In Homburg nutzt der Reifenhersteller den Wasserdampf, der bei der Vulkanisation der Reifen entsteht, zur Energiegewinnung für das eigene Werk – und speist Überschüsse in das Fernwärmenetz der Stadt Homburg ein. Derzeit analysiert Atlas Copco in einem Audit die Leistung der einzelnen Kompressoren, um festzustellen, wo noch Verbesserungspotenzial besteht. „Den Regelbereich wollen wir weiter vergrößern, um noch flexibler zu sein“, meint Schäfer und denkt jetzt schon darüber nach, einen der älteren Turbos auszumustern und durch einen weiteren drehzahlgeregelten ZR-Kompressor zu ersetzen. „Nach unseren guten Erfahrungen könnte sich ein neuer Verdichter schon nach zwei Jahren amortisieren.“

.jpg)