Gemein haben alle additiven Fertigungsverfahren, dass die Bauteile schichtweise durch Materialzugabe aufgebaut werden. Anders als bei vielen konventionellen Produktionstechnologien - wie zum Beispiel Drehen, Fräsen oder Erodieren - wird kein Material abgetragen, sondern gezielt hinzugefügt. Bei dem weit verbreiteten Fertigungsprozess des Selektiven Laserschmelzens (SLM), ebenfalls Direkt Metall Laserschmelzen (DMLS) genannt, werden die Teile aus feinem Metallpulver erzeugt. Das Pulver wird in dünnen, flächigen Schichten aufgetragen und mittels eines starken Lasers unter Schutzgasatmosphäre zu den gewünschten Bauteilen verschmolzen. Der schichtweise Aufbau bietet das Potenzial, schnell, materialsparend und individuell zu produzieren. Zudem erlaubt die additive Fertigung eine hohe Gestaltungsfreiheit und neue Möglichkeiten im Produktdesign.

Entwicklung und Beurteilung von neuen Werkstoffen

Als erstem Unternehmen ist es der Protiq in Kooperation mit dem dänischen Materialhersteller Asgaard Metals gelungen, den Edelstahl 440C additiv zu verarbeiten. Das Material wird von Asgaard Metals unter dem Namen THOR44 vertrieben und entspricht der Spezifikation 1.4136. Der Werkstoff wurde bisher vor allem bei Kugellagern und Klingen eingesetzt. Er zeichnet sich durch seine

besonders hohe Härte von bis zu 63 HRC als der weltweit härteste Stahl am additiven Markt aus.

Als Teil der Phoenix Contact Gruppe betreibt die Protiq unter www.protiq.com den Protiq Marketplace. Auf diesem Online-Marktplatz, auf dem die Kunden aus einer Vielzahl von Materialien, Produktionsverfahren und Dienstleistern wählen können, tritt Protiq selbst als additiver Fertigungsdienstleister auf. Mit mehr als zehn Jahren Erfahrung legt das Unternehmen seinen Fokus auf industrielle Kunden und adressiert deren spezielle Anforderungen und hohen Qualitätsansprüche. Gleichzeitig hebt sich Unternehmen durch die aktive Entwicklung und Qualifizierung von neuen, innovativen Werkstoffen für den 3D-Druck hervor. Das auf diese Weise aufgebaute Know-how sowie ein tiefes Prozessverständnis ermöglichten in diesem Fall den Entwicklungserfolg des neuen Stahls 440C.

Die Prozesse für ersten Anwendungsfelder wurden bei Protiq bereits fertig entwickelt. Aktuell werden weitere Anwendungen getestet und die Prozesse dahingehend weiterentwickelt. Die Edelstahllegierung mit sehr hohem Kohlenstoffanteil gilt als schlecht schweißbar und stellte die Entwickler vor einige Herausforderungen. Aufgrund der prinzipiellen Natur des Produktionsverfahrens als klassischer Schweißprozess - nur eben in sehr kleinem Maßstab – ergeben sich hier ähnliche Aufgabenstellungen. Stähle, die als schlecht schweißbar angesehen werden, lassen sich ebenfalls schwer im additiven SLM-Prozess verarbeiten. Die sehr schnell abkühlenden Schweißbahnen des genutzten Lasers führen üblicherweise bei solchen Werkstoffen zu einer schlagartigen Bildung von Martensit und so zu einer Versprödung und Rissen in den Bauteilen.

Vielfältige Eigenschaften von TRIP-Stahl

Durch die Kombination aus einer besonderen Art der Pulverherstellung bei Asgaard Metals und den von Protiq erarbeiteten Prozessparametern ist es gelungen, die Bildung von Martensit im SLM-Prozess zu verhindern. Zusätzlich zeigt das additiv produzierte Material ein sehr feinkörniges Gefüge mit homogenen verteilten Karbiden im Submikrobereich. Das bekannte Gefüge des klassischen, konventionell verarbeiteten 440C-Stahls verfügt in der Regel über recht große, grobe Körner, die jedoch nicht gewünscht sind. All dies resultiert in einem erstaunlichen Materialverhalten des additiv aufgebauten Stahlbauteils. Das Gefüge ist durchgehend austenitisch und damit korrosionsbeständig. Zugleich besitzt das Material die Eigenschaften von TRIP-Stahl. Bei plastischer Verformung entsteht schlagartig harter Martensit, induziert über die eingebrachten Spannungen - lokal am Ort der Deformation. Hierdurch kann eine Verschleißfestigkeit der Bauteiloberflächen erzielt werden, die bisher in diesem Maße nicht möglich war.

Diese Eigenschaft bieten das Potenzial, neue Anwendungsmöglichkeiten für additiv gefertigte Bauteile zu eröffnen. Beispiele hierfür sind innovative Umformwerkzeuge oder Gleit- und Kugellager, die beide eine hohe Verschleißfestigkeit voraussetzen. Für die schon etablierte Verwendung 3D-gedruckter Spritzgießwerkzeuge mit optimierten Kühlkanälen zeigt der neue Stahl ebenso großes Potenzial. Die hohe mechanische Festigkeit, Verschleißfestigkeit und darüber hinaus gute Wärmeleitfähigkeit erweisen sich als ideale Eigenschaften für diese Anwendung. Durch die Vermeidung von Cobalt und Nickel in der Legierungszusammensetzung eignet sich der Edelstahl außerdem für den Einsatz im lebensmittelverarbeitenden oder medizinischen Bereich.

Individualisierung inklusive Designfreiheit

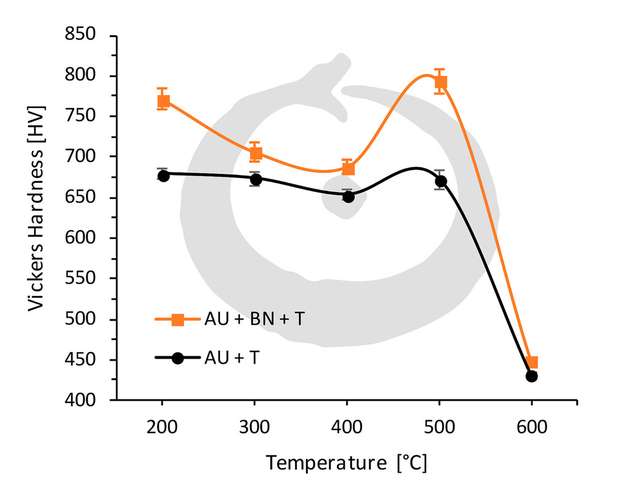

Die Eigenschaften des Stahls können durch eine präzise Wärmebehandlung gezielt eingestellt werden. Unbehandelt hat das Material eine Zugfestigkeit von 1250 MPa bei einer Bruchdehnung von 3,5 Prozent und einer Härte von 48 HRC. Durch einen nachgelagerten Härteprozess lässt sich dieser Wert auf bis zu 63 HRC erhöhen. Diese Eigenschaften haben bereits früh das Interesse des Start-Up UG-Tools geweckt - und zwar für eine Nutzung als Messerstahl. Die junge Manufaktur entwickelt und vertreibt besonders leichte, hochwertige Outdoor- und Survialmesser mit 3D-gedrucktem Griff aus Titan und klassisch gefügter Stahlklinge. In Kooperation mit Protiq sollen nun auch vollständig additiv gefertigte Messer aus 440C in das Portfolio aufgenommen werden. Der 3D-Druck bietet hier für Messerliebhaber ein bislang nicht verfügbares Potenzial der Individualisierung und Designfreiheit. Zusätzlich kann durch die additive Fertigung „aus einem Stück“ die typische Schwachstelle einer nachträglich gefügten Messerklinge eliminiert werden. Die hohe Gestaltungsfreiheit des 3D-Drucks erlaubt es, den Griff hohl und dennoch stabil auszuprägen und so viel Gewicht einzusparen.

Der neue additiv verarbeitete Edelstahl 440C von Protiq dürfte in Zukunft noch einige Innovationen ermöglichen. Kunden können ihre Bauteile aus 440C schon jetzt über den Protiq Marketplace bestellen. Zu Beginn wird dieses als Betamaterial ausgewiesen, da aktuell bei verschiedenen Bauteilgeometrien noch ein erhöhter Rücksprachebedarf mit dem Kunden bestehen kann.