In der Regel werden in der chemischen Industrie rotierende Pumpen, wie Kreiselpumpen, eingesetzt. Deren Wirkungsgrad liegt gerade im Teillastbereich deutlich unter 50 Prozent. Eine Lösung, den Wirkungsgrad zu erhöhen, ist der Einsatz drehzahlgeregelter Pumpen, die Verwendung hocheffizienter Antriebsmotoren gemäß IEC 60034 oder ein Austausch durch oszillierende Verdrängerpumpen. Deren Wirkungsgrad liegt meist bei über 90 Prozent. Mit Motordosierpumpen, die Bewegungs- und Geschwindigkeitsprofile mit dem Energiebedarf erfassen, ist eine Energieersparnis von über 15 Prozent bei Volllastbetrieb, im Halb- und 2/3-Lastbetrieb sogar eine Einsparung von bis zu 30 Prozent realisierbar. Somit ist der Einsatz von Prozess-Membranpumpen anstelle von Kreiselpumpen bei Transfer- und Förderaufgaben die energieeffizienteste Lösung. Bei Dosieraufgaben sind oszillierende Verdrängerpumpen aufgrund Ihrer Genauigkeit schon immer das Produkt der ersten Wahl. Ihren Vorteil der volumetrisch genauen Zugabe von Chemikalien in kontinuierliche Prozesse kommt hier zur Geltung. Entsprechend des vorgegebenen Zugabeverhältnisses werden Chemikalien in das zu behandelnde Medium dosiert - kontinuierlich und immer in der richtigen Menge. Bei variierenden Prozessen gestaltet sich das schwieriger: Es gilt, die zu dosierende Menge in Echtzeit an den aktuellen Bedarf anzupassen. Erst dann ist eine prozessabhängige Zugabe der Chemikalien sichergestellt. Es gilt, eine falsche Menge zu vermeiden, da - beispielsweise in der Oberflächentechnik - zu geringe beziehungsweise zu große Dosiermengen erhebliche Qualitätsmängel verursachen können. Gleichzeitig steigen hier auch die Kosten durch einen zu hohen, unnötigen Chemikalienverbrauch. Zudem wird die Umwelt stärker belastet. Abhilfe schafft eine Pumpe, deren Dosierverhalten an die Besonderheiten ihrer Aufgabe angepasst werden kann.

Intelligent pumpen mit Dosierprofilen

Die Steuerung der Motordosierpumpe Sigma ermöglicht es, das Dosierverhalten der Pumpe an Chemikalie und Applikation anzupassen. Über Dosierprofile wird die Pumpe auf die vorliegenden Besonderheiten abgestimmt. Bei der neuen Sigma-Baureihe lässt sich die Drehzahl der Antriebe durch einen integrierten Frequenzumrichter variieren. Das erlaubt eine intelligente Bewegungsführung, die Energie spart und jede Applikation unterstützt. Der Hub wird gemäß des gewünschten Dosierprofils ausgeführt: So kann zum Beispiel mit kurzem Saughub und langem Druckhub das Medium gleichmäßiger abgegeben oder die Dosierung bei hochviskosen Medien mit langem Saughub und kurzem Druckhub angepasst werden. Ein weiteres Feature: Die Pumpen können an eine übergeordnete Steuerung angebunden werden, funktionieren aber genauso als eigenständige Insellösung. Die Pumpe kann im Normalbetrieb, mit optimiertem Druckhub oder mit optimiertem Saughub betrieben werden. Drei typische Dosierprofile sind schematisch anhand des zeitlichen Verlaufs dargestellt (siehe Abbildung oben links): Im Normalbetrieb ist der zeitliche Verlauf für den Saughub und den Druckhub ähnlich (Schema 1). Im optimierten Druckhub wird dieser gestreckt und der Saughub möglichst schnell ausgeführt (Schema 2). Diese Einstellung ist zum Beispiel für Anwendungen geeignet, die optimale Vermischungsverhältnisse sowie möglichst kontinuierliche Chemikalienbeimischung erfordern. Bei optimierten Saughub wird dieser möglichst lang ausgeführt, was eine genaue und komplikationsfreie Dosierung von viskosen und ausgasenden Medien ermöglicht (Schema 3). Auch zur Minimierung des NPSH-Wertes sollte diese Einstellung gewählt werden.

Software spart Energie

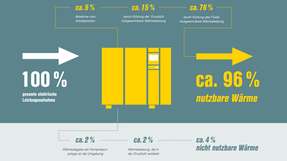

Die integrierte Mikroprozessorsteuerung der überarbeiteten Motordosierpumpe ist eine Kombination aus Drehzahlregelung und Stop-&-Go-Betrieb. Sie arbeitet in einem breiten Regelfeld mit individueller Feinabstimmung. Erstmals kann die Pumpensteuerung Bewegungs- und Geschwindigkeitsprofile in Kombination mit dem Energiebedarf erfassen. Das geschieht über eine integrierte Software, die den Motor elektronisch steuert. Sie erkennt den Kraftbedarf und steuert die Energiezufuhr entsprechend der spezifischen Anforderungen der gewünschten Anwendung. Das führt zu einer realen Beschränkung auf die tatsächlich benötigte Energiemenge, was Effizienzsteigerung bedeutet. Moderne, oszillierende Verdrängerpumpen werden den Prozessbedingungen, wie sie in der Chemie und Petrochemie vorherrschen, gerecht. Neben einer hohen Verfügbarkeit und langen Lebensdauer gewährleisten sie eine hohe Betriebssicherheit durch ihre hermetische Dichtheit. Durch den konstruktiven Aufbau der Mehrschichtsicherheitsmembran wird bei einem Membranbruch sichergestellt, dass aggressive Dosiermedien nach wie vor im Dosierkopf verbleiben und zu keinem Zeitpunkt nach außen in die Umwelt gelangen. Bruchsensierende Pumpen- und Trennmembranen sowie zuverlässige Fehlererkennungsmechanismen stellen selbst im Schadensfall einen unterbrechungsfreien Prozess sicher.

.jpg)