Jülicher Forscher arbeiten daran, Abgase aus Kohle- und Gaskraftwerken zu reduzieren, sie aber auch nutzbar zu machen. Dafür entwickeln sie keramische Membranen, mit denen sich aus Kohlenstoffdioxid und Wasserdampf reiner Wasserstoff abtrennen lässt, der dann als sauberer Energieträger – zum Beispiel in Brennstoffzellen – verwendet werden kann. Nun konnten sie die Leistungsfähigkeit dieser Membranen auf einen bisher unerreichten Wert steigern.

Fehlstellen für hochreinen Wasserstoff

In technischen Systemen lassen sich mit Membranen Gase trennen – effizienter und kostengünstiger als mit etablierten Verfahren. Membransysteme ermöglichen so die Abtrennung von schädlichen Klimagasen mit vergleichsweise geringen Verlusten. Gleichzeitig lässt sich so hochreiner Wasserstoff für saubere Energieerzeugung und -speicherung gewinnen.

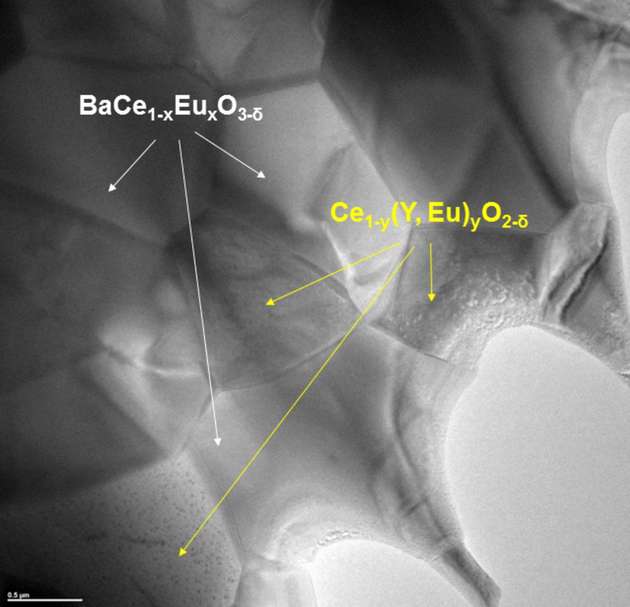

Eine Möglichkeit, den Wasserstoff aus Gasgemischen abzutrennen, ist eine sogenannte Zweiphasen-Membran, die aus zwei keramischen Materialien besteht. Die einzelnen Körnchen haben nur eine Größe von einem tausendstel Millimeter und verfügen über eine ionische sowie eine elektronische Leitfähigkeit. Die Bestandteile des Wasserstoffs, Protonen und Elektronen, werden so einzeln durch die Membran transportiert. Auf der anderen Seite setzen sie sich zu hochreinem Wasserstoff zusammen. Möglich ist dies durch maßgeschneiderte Fehlstellen im Kristallgitter der Keramiken, die durch Protonen besetzt werden.

Geeignetes Material gesucht

Jedoch ist die Wasserstoffabtrennung energieaufwändig, da sie hohe Temperaturen benötigt. Außerdem sind die bisher untersuchten Membranen in einer kohlenstoffhaltigen Umgebung nicht stabil und werden unbrauchbar. Auch die Rate des Wasserstoffdurchflusses ist noch nicht hoch genug. Durch das gezielte Einbringen von Fremdatomen in das Kristallgitter ist die Membran der Jülicher Forscher aber bereits stabiler und bei niedrigeren Temperaturen einsetzbar, zudem ist der Wasserstoffdurchfluss beinahe doppelt so hoch wie bei allen bisher dokumentierten Fällen.

Die Jülicher Membranen für die Messungen sind nur so groß wie ein 10-Cent-Stück, und einen halben Millimeter dick. An einen industriellen Einsatz sei deshalb noch nicht zu denken, doch man suche nun nach dem geeigneten Material, mit großer Durchflussrate und Stabilität und geringen Kosten. Der nächste Schritt sei danach die Vergrößerung der Komponentengröße um einen wirtschaftlichen Einsatz zu gewährleisten. Die Forscher wollen zunächst eine Fläche zehn mal zehn Quadratzentimeter erreichen.