P&A: Herr Bilgiç, welchen Stellenwert hat Industrie 4.0 bei Krohne?

Dr. Attila Bilgiç: Bei uns hat Industrie 4.0 einen hohen Stellenwert. Es gibt in unserem Haus viele Voruntersuchungen und Ideen in diese Richtung. Gleichzeitig möchten wir aber die Bodenhaftung behalten und nicht komplett abheben. Wir wollen uns nicht in Ideen darüber verlieren, was möglich wäre, sondern herausfinden und umsetzen, was machbar ist.

Das Thema hat viele Facetten, wie definieren Sie Industrie 4.0 intern?

Für uns gibt es dabei grundsätzlich drei Aspekte. Zum einen denken wir über neue Geschäftsmodelle nach. Zum anderen überlegen wir, welche neuen Geschäftsprozesse sich für uns im Hinblick auf Indus-

trie 4.0 ergeben. Und der dritte Aspekt sind die Produkte selber. In diesem Zusammenhang betrachten wir vor allem, was Industrie 4.0 für unsere Kunden bedeutet und welchen Einfluss das auf unsere Produkte hat.

Welche neuen Geschäftsmodelle ergeben sich denn durch die aktuellen Entwicklungen für einen Anbieter wie Krohne?

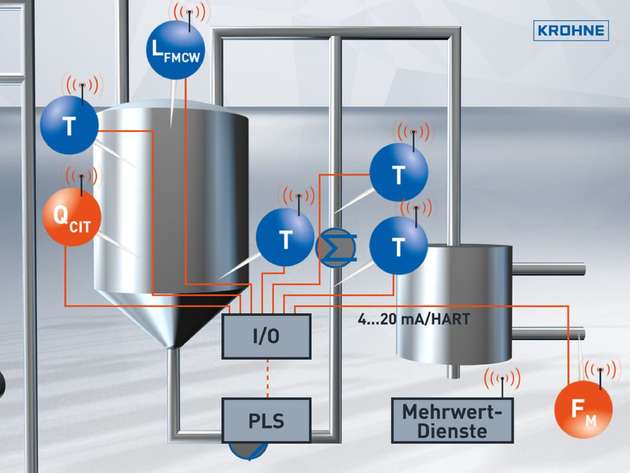

Es stellt sich die Frage, wie lange wir noch reiner Gerätelieferant bleiben. Wir liefern momentan in erster Linie Messgeräte und Messsysteme. Im Zusammenhang mit Industrie 4.0 müssen wir aber hinterfragen, ob der Kunde wirklich nur das Gerät oder einen reinen Messwert oder doch deutlich mehr möchte. Messwerte werden von allen Kunden genutzt, sind zunächst aber ja nur Mittel zum Zweck. Wir werden uns künftig auf die Ebene darüber erweitern. Wir können Mehrwertdienste anbieten, bei denen wir etwa zyklisch eine Mustererkennung über gesammelte Messdaten durchführen und dem Kunden damit eine Basis bieten, Zustandsveränderungen in der Anlage zu erkennen und zu beurteilen. Diese Analysen kann man auch für Predictive Maintenance nutzen.

Entwickeln Sie sich künftig also eher zum Dienstleister?

Ich würde eher sagen, dass wir uns deutlich in Richtung weiterer Dienstleistungen erweitern müssen. Unser Kerngeschäft wird weiterlaufen. Denn Sensoren und Messgeräte sind essentiell, um die zuvor genannten Daten zu generieren.

Sie sprachen über die Veränderung Ihrer Produkte als einen der Aspekte von Industrie 4.0. Was wird sich hier ändern?

Alle heute am Markt verfügbaren Produkte müssen für Industrie 4.0 erweitert werden. Dabei ist der Schritt beim einzelnen Produkt eher klein, für die gesamte Prozess-

industrie jedoch signifikant, da auch die Anlagentopologie angepasst werden muss. Um hier die Schwelle niedrig zu halten, hat die Namur mit der Namur Open Architecture ein vielversprechendes erstes Konzept vorgestellt, an dem wir aktiv mitwirken.

Welche Hürden sind dabei zu nehmen?

Wir haben hier sehr starke Einschränkungen bei den Kommunikationssystemen und der Vernetzung. In der klassischen Vernetzung redet ein Sensor oder durchaus auch ein Aktor nur mit einem Steuersystem, kennt aber seinen Einsatzrahmen nicht. Da sind unsere Produkte und alle anderen in der Prozessindustrie blind. Ein Smartphone dagegen ist sich dessen durchaus bewusst und weiß zum Beispiel, welche Geräte in der Umgebung vorhanden sind. Das ist eine komplett andere Voraussetzung als in der Prozessindustrie, meiner Meinung nach aber eine Grundvoraussetzung für echte Industrie 4.0.

Wie gelingt der Schritt dorthin auch für die Prozessindustrie?

Man muss zunächst die Kommunikationsmöglichkeiten deutlich erweitern. Nur so kann man den Zustand überwinden, dass die Sensoren oder Aktoren keinerlei Kenntnis über ihren Einsatz und ihre Umgebung haben. Dafür ist eine intelligente Vernetzung möglich, bei der die Assets nicht nur mit einem Steuer- und Leitsystem kommunizieren und das in der Regel nur unidirektional. Sie müssen vielmehr in einem kompletten Netz kommunizieren. Dann ist ein Sensor auch in der Lage, mit einer Pumpe oder einem Ventil oder anderen Sensoren in der Umgebung zu reden. Darüber ergeben sich dann viele Möglichkeiten für einen Datenaustausch oder den Aufbau neuer Dienste. Die einfachste Möglichkeit, um das zu erreichen, ist ein zweiter Kommunikationskanal.

Welche Vorteile bietet dieser neue Kommunikationskanal?

Mit dem zweiten Kommunikationskanal entsteht ein Migrationsweg von existierenden Anlagen hin zu neuen Diensten. Das bedeutet nicht, dass ich meine Anlage neu bauen muss. Der Kanal kann im Wesentlichen interferenzfrei zu einer bestehenden Infrastruktur aufgebaut werden. Dazu muss die Sensorik und Aktorik erweitert werden. Je nach dem, welche Technik im zweiten Kommunikationskanal genutzt wird, sind einige kleinere Infrastrukturmaßnahmen zu treffen. Dennoch ist der Aufwand vergleichsweise gering, wenn man vorhandene Kommunikationsstandards benutzt.

Auf welche Weise kommunizieren Geräte im zweiten Kommunikationskanal?

Alle Geräte können etwa mittels weniger Access-Points über ein WLAN-Netz verbunden werden. Die Steuer- und Regelungstechnik kann also wie bisher klassisch mit dem Leitsystem vernetzt werden, hängt aber parallel im WLAN-Netz und ist darüber erreichbar. Alle Messdaten werden dann im Gerät über die klassische Vernetzung übertragen und alle zusätzlichen Daten über das WLAN-Netz.

Beim Thema WLAN stellt sich sofort die Frage der Sicherheit.

Ja, hierbei muss man zunächst aber Security und Safety unterscheiden. Die bekannten Safety Integrity Level müssen selbstverständlich beibehalten werden. Neu hinzu kommt das Thema Security. Es ist noch kein großes Thema, da bisher kaum Anlagen mit dem Internet verbunden sind. Bisher war ein Zugriff auf eine Anlage von außen also nicht möglich. Wird dieser Kanal aber geöffnet, muss die Security berücksichtigt werden, das ist in anderen Industrien bereits gängige Praxis.

Wie sieht es in der Prozessindustrie aus?

In der Prozessindustrie gibt es die Besonderheit, dass Security-Lecks nicht die Safety gefährden dürfen. Hackt sich jemand in ein SIL-Gerät, könnte er beispielsweise durch Umparametrierung die Anlagensicherheit gefährden. Das Thema Security muss deshalb berücksichtigt werden und zwar von Anfang an, ein Nachrüsten ist hierbei schwierig.

Welche Unternehmen können denn besonders vom zweiten Kommunikationskanal profitieren?

Grundsätzlich kann jeder davon profitieren. Insbesondere wenn der Erneuerungszyklus der Anlagen eher länger ist, ist dieser Weg der schrittweisen Erweiterung der deutlich einfachere. Und für Unternehmen, die erste Schritte in Richtung Industrie 4.0 gehen möchten, ist es die mit Abstand kostengünstigste Lösung. Denn ohne diese „smarte“ Sensorik kann es in der Prozessindustrie keine Industrie 4.0 geben, das ist eine notwendige technologische Voraussetzung. Dienste wie Predictive Maintenance basieren darauf, dass deutlich mehr Daten aus dem Prozess gewonnen werden, als die klassische Vernetzung liefern kann.

Was ändert sich für die Mitarbeiter in der Prozessindustrie mit Lösungen wie dem zweiten Kommunikationskanal?

Diese neue Art der Vernetzung bietet viel Unterstützung für drei verschiedene Rollen, die wir für die Prozessindustrie definiert haben. Ein Anlagenfahrer beispielsweise, der dafür sorgt, dass die Maschine läuft, bekommt die gleichen Daten wie bisher. Ein Prozessoptimierer dagegen, der die Stoffausbeute möglichst maximiert, braucht unter Umständen ganz andere Daten, die wir nun über den zweiten Kanal zur Verfügung stellen können.

Und die dritte Rolle?

Die dritte Rolle verkörpert der Asset Manager, dessen wesentliches Interesse es ist, den Nutzen des eingesetzten Materials hoch zu halten. Ihn betrifft auch das Thema Predictive Maintenance, deshalb braucht er wieder andere Daten. Diese können wir über den zweiten Kanal bereitstellen, ohne den ersten Kanal zu stören. Denn wir hören von vielen Kunden, dass es innerhalb ihres Unternehmens schwer ist, an Felddaten zu kommen, weil der Betrieb nicht gestört werden darf. Genau das ist mit dem zweiten Kanal nicht der Fall.