Moderne Batteriesysteme bestehen aus vielen Einzelzellen. Je nach Verschaltung (seriell oder parallel) werden die Zellen entweder mit gleichem Strom oder mit gleicher Spannung geladen und entladen. Abweichende Zellen werden so stärker belastet, was zur Folge hat, dass diese Zellen schneller altern. Da das schwächste Glied die Leistungsfähigkeit des gesamten Moduls bestimmt, ist es wichtig, dass die Zellen im Betrieb untereinander möglichst gleich sind oder gleich bleiben.

Optimales Betriebsverhalten

Ein Ansatz besteht darin, Zellen aus hochautomatisierter Fertigung einzusetzen, bei denen eine geringe Fertigungsstreuung zu erwarten ist. Das setzt allerdings Massenstückzahlen voraus, wie sie derzeit nur kleinere Rundzellen erreichen. Für die Speicherung von höheren Energiemengen, zum Beispiel in der Elektromobilität oder bei stationären Pufferspeichern, ist man von Massenstückzahlen (noch) weit entfernt. Eine populäre Maßnahme ist, die Unterschiede durch elektronische Verfahren auszugleichen. Dazu verwendet man die Funktion des Ladungsausgleichs, die in vielen Batterie-Managementsystemen eingebaut ist, und bringt unterschiedlich geladene Zellen durch zusätzliche Lade- oder Entlade-Vorgänge auf den gleichen relativen Ladezustand. Damit wird zwar das Symptom behandelt, allerdings auf Kosten laufender zusätzlicher Belastung der abweichenden Zellen und damit unter Umständen einer Verschärfung der Ungleichheit.

Ähnliche Zellen miteinander kombinieren

Besser ist es, die Ursache anzugehen, und die Zellen von Anfang an möglichst gleichartig zu gruppieren. Mit Messverfahren lassen sich die Zellen nach den beiden wichtigsten Kenngrößen Kapazität und Innenwiderstand klassifizieren und damit Module nach Gruppen („grades“) zusammenstellen.

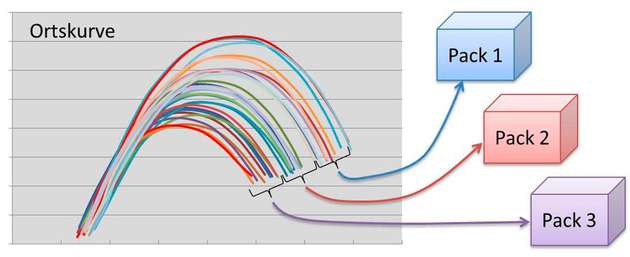

Zur Selektion nach

Innenwiderstand

reicht es meist nicht aus, nur bei einer Standard-Frequenz (zum Beispiel 1kHz) zu messen, da Lade- und Entlade-Vorgänge mit höheren Zeitkonstanten ablaufen und demzufolge auch die niederfrequenten Impedanzen eine Rolle spielen. Deshalb ist es sinnvoll, über einen breiten Frequenzbereich (etwa 1 Hz bis 1 kHz) zu messen und die Ortskurven des Verlaufs des Innenwiderstands zu vergleichen. Dann fasst man Zellen mit möglichst eng beieinanderliegenden Verläufen zu Modulen (Packs) zusammen. Dieses Vorgehen ist beispielsweise Voraussetzung für die Vergabe des Umweltzeichens für unterbrechungsfreie Stromversorgungen [1].

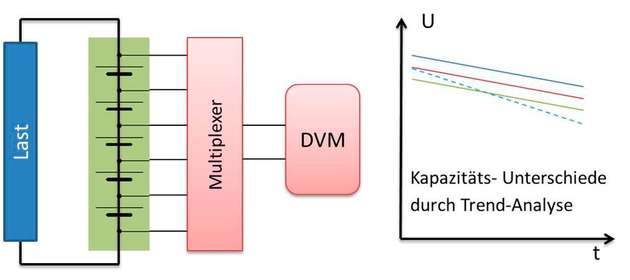

Eine

Kapazitätsmessung

ist generell zeitaufwendiger als eine Innenwiderstands-Messung (Stunden gegenüber Sekunden), deshalb kann sie in einem Produktionsprozess nicht individuell zur Selektion durchgeführt werden. Auch ist die Streuung der Batterie-Kapazität im allgemeinen geringer als die des Innenwiderstands, sodass man oft auf eine Selektion verzichtet. Eine zeitsparende und elegante Möglichkeit des Kapazitätstests ergibt sich, wenn man eine Messung im Rahmen des Funktions- oder Abschluss-Tests vornimmt. Hierbei werden die Batterie-Module meist einem Lade-/Entlade-Zyklus unterworfen, um die Gesamtfunktion zu überprüfen.

Wenn man parallel dazu, zum Beispiel während des Entladens, die einzelnen Zellspannungen misst, kann man aus einem unterschiedlichen Gradienten auf eine von den übrigen Zellen abweichende Kapazität schließen. Hierbei kommt es nicht auf eine absolute Spannungsmessung an, wichtig ist lediglich eine relative Aussage der Spannungsverläufe zueinander. Dazu reicht eine langsame hochauflösende Spannungsmessung aus, etwa mit einem üblichen Digitalvoltmeter und Multiplexer. So können Kapazitätsabweichungen innerhalb der Prüfzeit festgestellt und die Ausreißer ausgetauscht werden.

Messung für mehr Lebensdauer

Mit geringem zusätzlichen Mess- und Zeitaufwand erreicht man eine hohe Prüftiefe, die sich durch höhere Zuverlässigkeit und längere Lebensdauer des Batteriemoduls bezahlt macht. Verknüpft man zudem die Ergebnisse der geschilderten physikalischen Messungen mit den Meldungen und Ergebnissen des Batterie-Managementsystems, so kann man auch noch seine Funktion validieren.

Weitere Informationen

[1] Vergabegrundlage für Umweltzeichen, Unterbrechungsfreie Stromversorgungen RAL-UZ 182, RAL gGmbH, Ausgabe Februar 2013