Das Prinzip der Ultraschall-Nutzung ist den Fledermäusen abgeschaut: Sie senden ständig kurze Schallimpulse jenseits von 20 kHz aus – diese Frequenzen sind für den Menschen nicht mehr hörbar – und messen die Zeit bis zum Eintreffen des Echosignals. Daraus lässt sich die Entfernung zum Objekt berechnen. Genau so arbeiten auch Ultraschall-Sensoren.

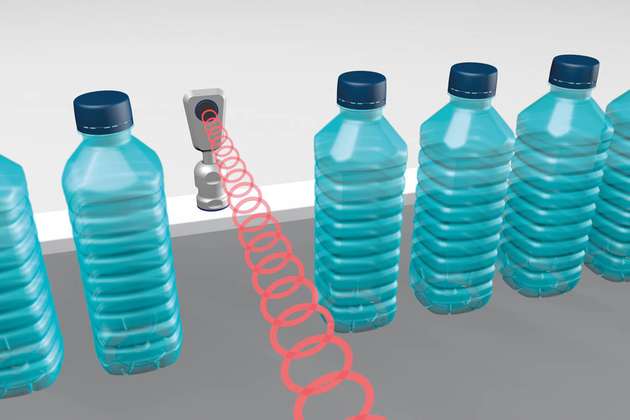

Im Gegensatz zu optischen Sensoren sind Ultraschall-Sensoren unabhängig von der Farbe und Transparenz des fraglichen Objekts, das sie erkennen sollen. Damit ist es gleichgültig, ob es sich um eine durchsichtige Plastikflasche handelt, eine grüne Glasflasche oder ein komplett intransparentes Gefäß. Vor allem die Lebensmittel- und Getränkeindustrie setzt aus diesem Grund häufig Ultraschall-Sensoren ein, um zum Beispiel die Entfernung zur Flüssigkeitsoberfläche und damit den Füllstand zu messen. In der Regel kommt der Sensor dabei nicht in Kontakt mit der Flüssigkeit.

Steigende Anforderungen an die Hygiene

Allerdings steigen die hygienischen Anforderungen an die Produktionsumgebung in der Lebensmittelbranche permanent. Nicht zuletzt deshalb hat das Unternehmen Microsonic seinen neuen PMS-Ultraschall-Sensor entwickelt. Er entspricht den Richtlinien der European Hygienic Engineering and Design Group (EHEDG), ist Ecolab-zertifiziert und besteht ausschließlich aus Materialien, die von der US-amerikanischen Food and Drug Administration (FDA) geprüft und für gut befunden worden sind.

Wer den neuen PMS-Sensor sieht, stellt zunächst die ungewöhnliche Form des Geräts fest. Denn das Gehäuse aus 1.4404-Edelstahl hat keinerlei horizontale Fläche – egal, in welcher Lage der Sensor eingebaut wird. Dadurch fließen Flüssigkeiten, die etwa zur Reinigung oder Desinfektion eingesetzt werden, automatisch ab. Das ist selbst dann der Fall, wenn der Sensor den Füllstand in einem Gefäß senkrecht nach unten misst, da die Rückseite des Sensorgehäuses leicht abgeschrägt ist. Natürlich hat das Gehäuse auch keinerlei Fugen, Kanten oder sonstige Stellen, an denen sich Lebensmittelrückstände oder Bakterien festsetzen könnten. Eine PTFE-Folie, die auch aggressive Reinigungs- und Desinfektionsmittel fernhält, schützt den Ultraschallwandler selbst.

Passende Montagelösung

Doch damit nicht genug: Die European Hygienic Engineering and Design Group (EHEDG) verlangt, dass auch die Montage des Sensors den strengen Hygiene-Normen entspricht. Dass dies keineswegs ein triviales Thema ist, bestätigt Melanie Harke, Marketingleiterin bei Microsonic: „Wir haben zur Sensormontage einige Kabelverschraubungen ausprobiert, aber erst die Skintop Hygienic von Lapp hat unsere Anforderungen erfüllt.“ Wichtig war unter anderem, dass der Sensor absolut sicher befestigt ist und sich nicht verdrehen lässt, damit er zu jeder Zeit korrekte Messwerte abliefert. Dazu darf er sich bei Wartungs- und Reinigungsarbeiten oder sonstigen Zugriffen nicht in seiner Kabelverschraubung bewegen.

Dank ihrer speziellen Konstruktion, der Geometrie der Einzelteile und ihres Materials sitzt die Skintop-Hygienic-Kabelverschraubung absolut sicher und lässt sich nicht verdrehen. Das von Lapp eingesetzte Elastomer legt sich dabei vollständig und fest um den 12 mm starken Sensorschaft. Dadurch ist ein Herausziehen und Verdrehen ausgeschlossen. Um hierfür den richtigen Werkstoff auszuwählen, ist sehr detailliertes Wissen um geeignete Designs, Shore-Härten, Materialverdrängung und die erreichbare Haltekraft gefragt.

Die Entwickler bei Lapp haben den Innenaufbau der Skintop-Kabelverschraubung neu konstruiert, um den hygienischen Anforderungen zu entsprechen. So ist die Elastomer-Dichtung zum Kabel hin länger, die Mutter verdrängt beim Zudrehen zusätzliches Volumen entlang der Innenseite. Das erhöht die Haltekraft, verhindert das Verdrehen und schließt eventuelle Toträume zwischen Dichtring und Edelstahlrohr oder Kabel.

Unter der Hutmutter verbirgt sich ein Kunststoffkorb mit biegsamen Lamellen. Die Hutmutter ist innen abgeschrägt, beim Zuschrauben drückt sie diese Lamellen nach unten und innen, wo sie auf den Dichtring pressen. Das sorgt für eine gezielte Materialverdrängung ohne Würgen der Dichtung. Kleine Vertiefungen im Edelstahlsockel greifen in die Zapfen des Lamellenkorbs, damit sich dieser nicht verdrehen kann. Die Dichtungen der Kabelverschraubung sorgen auch für das geschützte Abführen der elektrischen Anschlussleitung und verhindern das Eindringen von Flüssigkeiten.

Dicht bei bis zu 10 bar Druck

Die Skintop Hygienic ist nach IP69 dicht gegen Wasser und Partikel. Das wird im Labor von Lapp durch Besprühen unter Hochdruck getestet. Das Produkt besteht sogar die Anforderungen nach IP68, wobei Kabel und Verschraubung in Wasser untergetaucht und unter 10 bar Druck gesetzt werden, was einer Wassertiefe von 100 m entspricht.

An der Stelle, an der die Kabelverschraubung am Gehäuse aufliegt, sowie unter der Hutmutter sind zwei weitere Dichtungen integriert: Am Gehäuse sitzt eine Flachdichtung, wie von Hygienic Design gefordert, damit sich keine Lebensmittelreste festsetzen können; die Gleitdichtung unter der Hutmutter verschließt Leerräume zuverlässig. Dank der Vermeidung eines Sechskants an Stutzen und Hutmutter, gibt es weniger Ecken und Kanten. Der Schlüssel wird stattdessen an einer der zwei abgeflachten Seiten angesetzt. Auch dies entspricht hygienegerechtem Design.