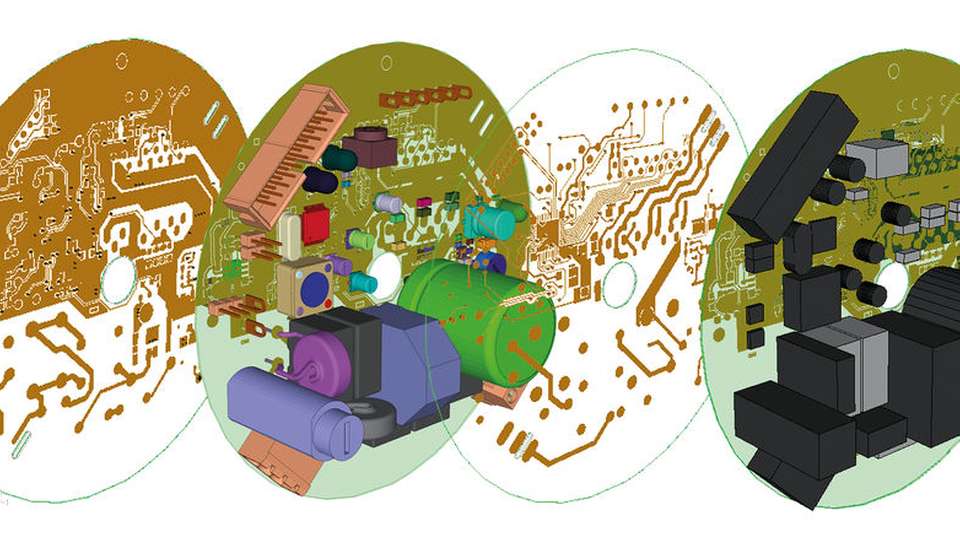

Die Eingabe der Geometrie in Simulationstools, wie zum Beispiel 6SigmaET, ist ein leichter erster Schritt bei der Modellbildung. Grobe oder detaillierte CAD-Daten finden per Knopfdruck den richtigen Platz im Simulationsmodell. Einfache Angaben über die Prioritäten bei dem Gerät unterstützen die Trennung zwischen wichtigen und unwichtigen CAD-Details bei der Umsetzung in ein mathematisches, in Zellen unterteiltes, Berechnungsmodell. Die Werte der verwendeten Materialien findet man in der Bibliothek des Simulationstools oder kann sie manuell hinzufügen. Bei Simulationen in den eingeschwungenen Zustand werden der Wärmeleitwert und die Oberflächen-Emmissivität benötigt, bei zeitabhängigen Betrachtungen gilt es zusätzlich die spezifische Wärme und Dichte des Materials zu beachten. Wird die Sonneneinstrahlung simuliert, ist für den sichtbaren Wellenlängenbereich ein Reflexionsgrad zu hinterlegen. Die meisten Materialdaten finden sich in der Wikipedia oder auf den umfangreichen Lieferantenseiten im Internet.

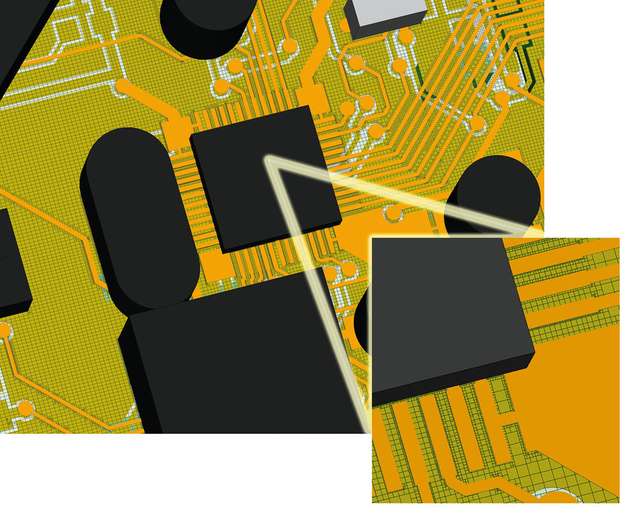

Komplizierter ist die Beschreibung von Leiterplatinen und ihrer Bestückung. Zu beachten sind der Lagenaufbau, eventuell vorhandene thermische Vias, Inlays oder IMS-Aufbauten, thermische Anbindungsflächen und die Details der Komponenten selber. Die Komponentengeometrie steht meist als CAD-Datei oder einfache Blöcke via IDF-Import bereit. Den Hauptverlustleistungsträgern sollte ein Datenblatt beiliegen. All diese Informationen müssen gesichtet und entsprechend der Aufgabenstellung ausgedünnt werden.

Eine Weisheit besagt: Simulationsergebnisse sind nur so gut wie die Eingabewerte. Das bedeutet allerdings nicht, dass man alle vorliegenden Details in einem Modell verarbeiten muss. Ab einem gewissen Punkt ist es müßig, über die Geometrie einer Komponente zu diskutieren; zum Beispiel wenn die Verlustleistung nur mit einer Toleranz von ±10 Prozent abgeschätzt werden kann. Die Aufgabenstellung bestimmt den

Detailgrad. Dieser Leitsatz trifft besonders auf Leiterplatinen zu.

Ein geschulter Simulant weiß, welche Daten und welcher Detailgrad für eine sinnvolle Lösung nötig sind. Möchte man hoch bestromte Leiterbahnen und deren Eigenerwärmung simulieren, benötigt man 3D-Leiterstrukturen. Bei einer wärmespreizenden Schicht unter einer LED reicht eine mathematische Oberflächenbeschreibung der Leiterplatte, mit Hilfe von JPEG-Bildern der Signallagen.

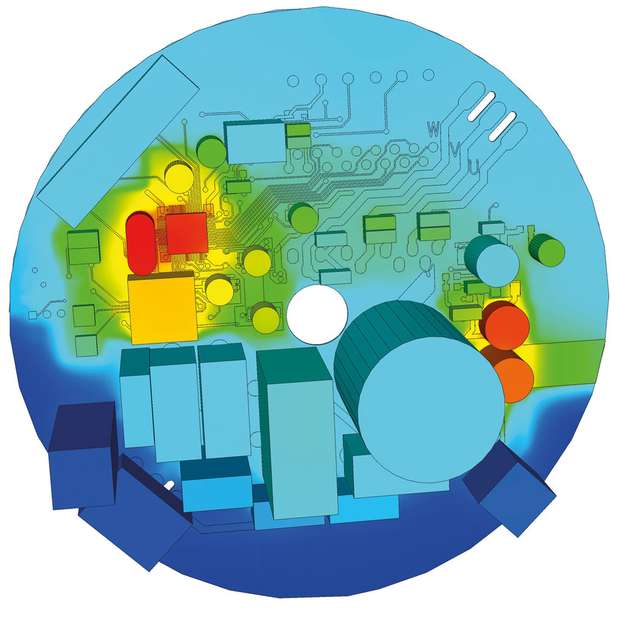

Ähnlich verhält es sich mit Komponenten bei der Modellbildung. Lediglich die thermisch und strömungsrelevanten Komponenten werden in dem Simulationsmodell platziert. Strömungsrelevant sind alle großen und im Luftweg stehenden Komponenten. Thermisch relevant sind Verlustleistungsträger und Bauteile mit wichtiger thermischer Masse. Die strömungsrelevanten Nicht-Verlustleistungsträger können als CAD-Part übernommen werden und bedürfen keiner weiteren Aufmerksamkeit. Die Hauptverlustleistungsträger hingegen sollte man als Ersatzmodelle erstellen, die die gleichen thermischen Charakterzüge der Realmodelle besitzen. Dazu bieten viele Komponentendatenblätter thermische Widerstandsnetzwerke an. Dadurch wird die

Außengeometrie der Komponenten ungefähr gewahrt. Die eigentlichen Charakterzüge von ihr werden allerdings durch, in ihrem Inneren platzierte, Widerständen beschrieben. Man unterscheidet in diesem Bereich im Allgemeinen folgende Widerstände: Junction-Ambient, Junction-Case, Junction-Board, Junction-Heatsink, Junction-Sensor.

Diese Widerstände sind mehr oder weniger brauchbar, doch haben sie alle eines gemeinsam: Sie beschreiben lediglich den thermischen Weg in 2D und beinhalten keine Masse und Kapazität. Die Beschreibung in lediglich zwei Dimensionen beeinflusst die Genauigkeit, da die Wärmespreizung in den inneren Schichten verloren geht. Je nach Größe der Komponenten und der Höhe der Verlustleistung ergibt sich dadurch, im Hinblick auf das gesamte Simulationsmodell, allerdings häufig nur eine geringe Abweichung.

Die fehlenden Masse kann bei einfachen Komponenten ohne gerichtete Wärmeabgabe einfach durch einen Klotz auf der Platine ersetzt werden. Der Mischleitwert der inneren Struktur ist mit 10 W/mK gut getroffen und generiert Ergebnisse im Toleranzbereich von ±5 Prozent. Anders verhält es sich bei Komponenten mit gerichteter Wärmeleitung, wie zum Beispiel LEDs, FETs, IGBTs oder spezielle Chips, die eine definierte Wärmeanbindungsfläche haben. In diesem Fall muss ein Ersatzmodell aus speziellen Einzelteilen und verschiedenen Materialdaten erzeugt werden, das ziemlich genau den thermischen Widerstand und ungefähr die inneren Masseverhältnisse widerspiegelt. Mit ein wenig Erfahrung ist das gut zu bewerkstelligen und reicht für PCB und Systemoptimierungen aus. Für eine detaillierte Komponentenanalyse sind natürlich detailliertere Informationen vom Hersteller nötig.

Es gibt viele Abstufungen im Detailgrad eines Simulationsmodells. In der Konzeptphase nutzt man beispielsweise nur die Außengeometrie der Platine mit einer gleichverteilten Verlustleistung auf dem Board. Ist der Entwicklungszyklus fortgeschritten, pflegt man für die Aufgabenstellung benötigte Details noch nach. In der Konzeptphase können Simulationen innerhalb einer Stunde mit einer Genauigkeit von ±10 bis 15 Prozent erstellt werden. Mit etwas mehr Arbeit und Details lässt sich innerhalb von zwei bis drei Tagen, mit vollständiger CAD Geometrie und detaillierten Platinendetails, ein Modell mit einer Genauigkeit von 3K erreichen.

Ein gutes Simulationsmodell steht und fällt mit den Eingabedaten, aber auch mit einem gut ausgebildeten Anwender. Simulationssoftware ist keine Textverarbeitungsprogramm, sondern ein Ingenieurswerkzeug, das von geschultem Personal verwendet werden sollte. Nur durch passende Schulungen und eine praxisnahen Hotline des Anbieters können Nutzer die Sicherheit erlangen, selbstständig verlässliche Daten für die Entwicklung zu generieren.

.jpg)