Die Krisen und fortschreitende Globalisierung der Märkte ist auch an der Leiterplattenfertigung nicht spurlos vorübergegangen. Gab es 2008 europaweit noch 333 Betriebe in der Leiterplattenfertigung, sind es heute noch 262. In Deutschland sank die Zahl von circa 600 in den 80er-Jahren über 200 im Jahr 2000 auf einen Stand von ungefähr 80 Firmen heute. Europaweit ein Anteil von knapp 30 Prozent. Die aktuellen Zahlen zeigen, Unternehmen die über einen stabilen Umsatz und gesundes Wachstum verfügen, haben sich auf die technischen Anforderungen der Märkte eingestellt.

In der Leiterplattenfertigung sind es insbesondere die Hersteller der Leiterplattenprototypen, als Partner der Entwickler in den Unternehmen, die den kurzatmigen Rhythmus der Industrie zu spüren bekommen. Leiterplattenfertigung ist ein komplexer Prozess: Bohren, Durchkontaktieren, Fotoresist laminieren, Belichten, Ätzen, Spülen, Trocknen, Lötstopplack sprühen, Verpressen, Elektrisch Prüfen, Fräsen und Ritzen sind die gängigen Arbeitsschritte. Durch technische Entwicklung und Automatisierung sind heute zum Beispiel bei Becker & Müller Schaltungsdruck 400 Bohrungen pro Minute möglich.

Wenn man bedenkt, dass teilweise im Eildienst zwischen Bestelleingang und Auslieferung Zeiten innerhalb eines Arbeitstags versprochen werden, ist leicht ersichtlich, dass dabei nicht viel schiefgehen darf. Ein Fehler kann den Zeitplan zum Platzen bringen. Wer als Layouter und im Einkauf nur nach dem Preis schaut, orientiert sich vielleicht schnell nach Asien. Doch die Leiterplattenhersteller in China tun sich schwer mit dem Qualitätsstandard hiesiger Anbieter. Bei schnell benötigten Bestellungen spricht außerdem der Zeitfaktor gegen Hersteller aus Fernost. Die räumliche Nähe zum Prototypenhersteller erweist sich für Entwickler als doppelter Vorteil: Der Prototyp liegt meist schon nach einem Tag vor und die Entwickler können sich eventuell sogar vor Ort für das Layout die letzten Design-Tipps von Profis geben lassen. Wer im Prototyping beste Qualität schnell liefern möchte, muss stetig sein Know-how, seine Prozesse, Tools und sein Equipment überprüfen. Als PCB-Manufaktur, mit Fokus auf das Prototyping, die nicht nur im Eildienst aktiv ist, sondern auch Erfahrung mit der Serienproduktion von Leiterplatten hat, kennt Becker & Müller die wichtigen Aspekte der Produktreife.

Neuerungen in der Fertigung

Durch das Internet haben potenzielle Kunden Markttransparenz und entscheiden teilweise spontan, welcher Hersteller bis morgen den Prototypen liefern soll. Becker & Müller hat deshalb die Veränderungen der technischen Anforderungen konsequent verfolgt und die technischen Neuerungen in die Fertigung integriert. Zum Beispiel können in der Produktion in Steinach Leiterplatten mit bis zu 20 Lagen erzeugt werden. Mit der Einführung eines verbesserten Blackhole-Verfahrens und der Investition in neues PILL-Equipment und durch eine neue Chemie, hat das Unternehmen dieses Verfahren zur Durchkontaktierung in der Fertigung verbessert und in den produktiven Betrieb aufgenommen.

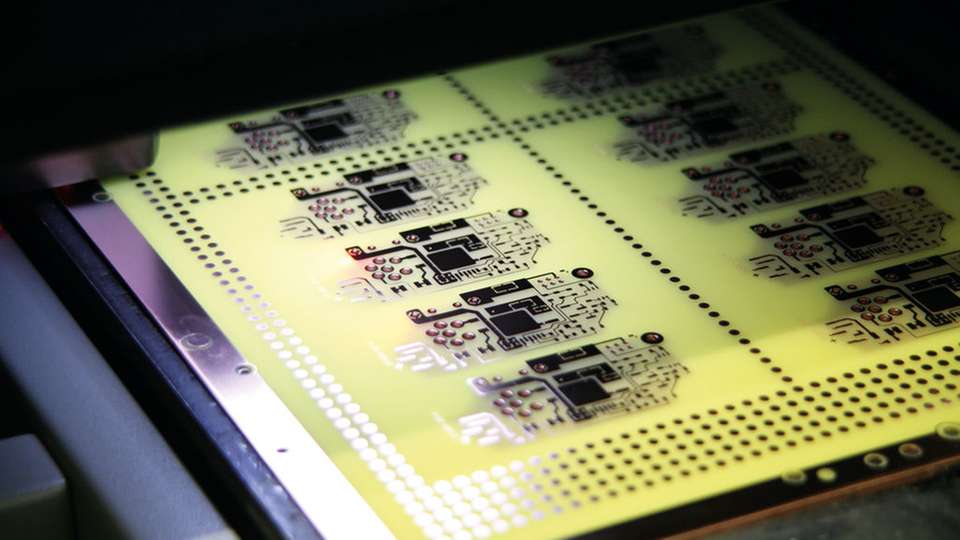

Die Anschaffung eines Direktbelichters war ein technischer Quantensprung – ein noch nicht üblicher Prozessschritt in deutschen PCB Fertigungen, der das DLI-Verfahren, die lithografische Belichtung der Plattenrohlinge, ablöst. Die Prozesse wurden dadurch weiter verbessert und verkürzt. Das sorgte für eine deutliche Produktivitätssteigerung. Mit der Apollon-DI-A11 der Schweizer Printprocess kann nun präziser, reproduzierbarer, feiner, umweltfreundlicher und wesentlich schneller gearbeitet werden. Qualitätssteigerung, Portfolioausbau und Zeitgewinn gaben den Ausschlag für die Anschaffung. Der Markt arbeitet bereits mit feinen Layouts, die in der Zukunft noch anspruchsvoller werden. Diese Anforderungen sind mit dem Direktbelichter erfüllbar.

Maschinelle Veränderungen

Um den sich rasend schnell entwickelnden Ansprüchen der Industrie gerecht zu werden, wurde die bisherige Multilayerpresse durch eine des Herstellers HML Haseneder Maschinenbau ersetzt. Die neue Multilayerpresse besteht aus zwei Hauptmodulen, der Heizpresse LP 100-2-VK und der Kühlpresse KP 20-2. Nach der Verpressung wird das Los in die Kühlpresse verschoben und dort kontrolliert abgekühlt. Das hat den Vorteil, dass die Heizpresse auf Temperatur bleiben und das nächste Los bearbeitet werden kann – ein großer Zeitvorteil und eine Energieeinsparung von etwa 40 Prozent.

Ergänzt wird der Prozess durch eine neue Vakuumkammer und Pressbleche mit hochvergüteter Oberfläche. Zuverlässigkeit, Präzision und Qualität der Fertigung bekamen dadurch noch einmal einen positiven Schub. Die LP 100-2-VK hat zwei Etagen. Da der Fokus bei Becker & Müller auf der Fertigung hochwertiger Prototypen liegt, ist das völlig ausreichend. Die Anlage brachte eine weitere Qualitätssteigerung in der Fertigung und die möglichen Maße der Boards sind auf bis zu 610 mm x 530 mm erweitert worden. Dadurch können moderne Anforderungen erfüllt und die bestmöglichen Boards verwirklicht werden.