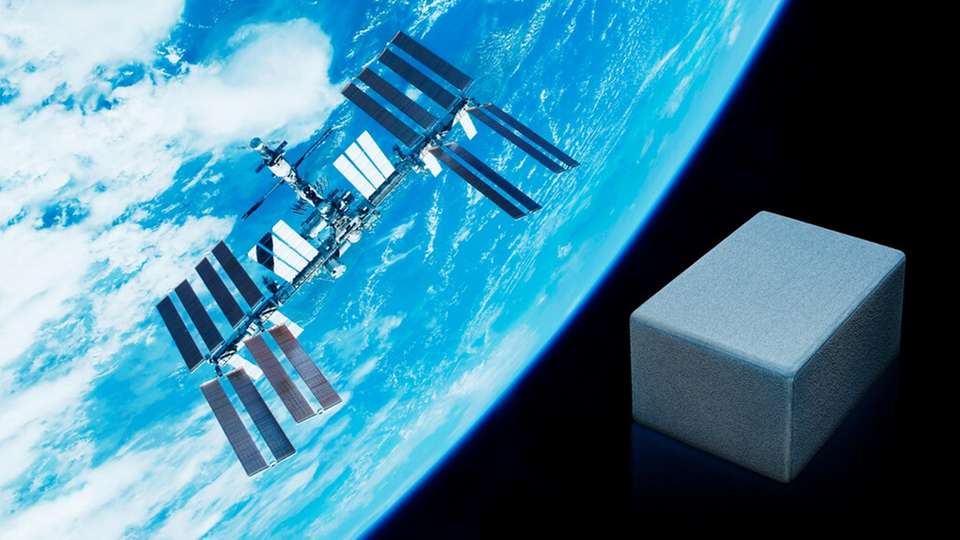

Weltraumgerechte Temperaturregulierung ist einer der wesentlichen Faktoren, die bei der Entwicklung von Raumfahrtkomponenten wie Elektronikboxen, Satelliten oder Raketendüsen berücksichtigt werden müssen. Das Vakuum des Weltalls sorgt dafür, dass die Abgabe von Energie in Form von Wärme an die Umgebung durch Wärmeleitung nicht wie auf der Erde möglich ist.

Zusammen mit Azimut Space hat das Fraunhofer HHI in vergangen Projekten (Blast-Ma, Blast-Large) mithilfe von Femtosekundenlaserprozessen verschiedene Metalloberflächen so funktionalisiert, dass diese im Vakuum hocheffizient Wärme ableiten.

Lacke sind temperaturanfälliger

Strukturierte Oberflächen haben gegenüber herkömmlich verwendeten Lacken viele Vorteile: Lacke sind temperaturanfälliger, können abplatzen oder eine begrenzte Kompatibilität mit der Strahlung im Weltall aufweisen. Des Weiteren bieten strukturierte Oberflächen eine Kostenersparnis beim Start, da das Startgewicht der Trägerrakete durch den Wegfall der Beschichtung reduziert wird.

Außerdem kann auf zusätzliche Tests und Zertifizierungen verzichtet werden, da das Basismaterial chemisch nicht verändert wird. Letztlich verringert die Fraunhofer HHI-Technologie den ökologischen Fußabdruck, da sie auf Feinchemikalien und Lösungsmittel zur Beschichtung des Bauteils gänzlich verzichtet.

Im aktuellen Projekt NanoBlast arbeiten die Partner nun daran die Technologie so weiterzuentwickeln, dass sie skaliert und auf den Markt gebracht werden kann. Das Fraunhofer HHI-Team befasst sich dafür mit zwei Aspekten. Ihr Hauptaugenmerk liegt auf der Neuentwicklung des Laserprozesses. Bei den bisher durchgeführten Projekten benutzte das Forschungsteam kostenintensive Femtosekundenlaseranlagen.

NanoBlast entwickelt nun erstmals ein Verfahren, in dem mittels Nanosekundenlaser unter einer Reaktivgasatmosphäre vergleichbare Strukturmotive in den metallischen Oberflächen erreicht werden können. Durch diese technische Neuentwicklung wird es möglich sein, die gesamte Fläche einer Elektronikbox in einer wirtschaftlichen Zeitspanne und vor allem mit massiv reduzierten Investitionskosten und damit zu konkurrenzfähigen Preisen zu strukturieren.

Laserstruktur auf reales Bauteil übertragen

Parallel arbeiten die Forschenden daran, die am Institut entwickelte Laserstrukturierung von den Laborbedingungen einer planen Platte auf ein reales eingesetztes Bauteil mit Krümmungen, Unebenheiten und Aussparungen zu übertragen. Dafür müssen sie die Laserparameter für das geforderte Material optimieren sowie den Laseraufbau und die Probenkammer auf die Dimensionen und strukturellen Besonderheiten der Komponente anpassen.

Mit der Fertigstellung der ersten Muster-Box hat das NanoBlast-Team einen wichtigen Meilenstein erreicht. Nach weiteren Testungen werden die Forschenden das neue reaktivgasunterstützte Nanosekundenlaserverfahren nun auf eine Aluminiumbox in üblicher Marktgröße übertragen.