Keramikkondensatoren sind in zwei Anwendungsklassen gegliedert, welche sich durch die verwendete Keramikart unterscheiden: Bei den Klasse-1-Kondensatoren werden hauptsächlich Ausführungen mit NP0- bzw. COG-Keramik verwendet, diese besitzen eine Temperaturdrift von nahezu Null und sind daher besonders für zeitbestimmende Filter- und Schwingkreise geeignet. Bei den Klasse-2-Typen sind hauptsächlich die Keramikarten X7R, Z5U sowie Y5V im Einsatz, da hiermit hohe Kapazitäten auf kleinstem Raum bei jedoch größerer Temperaturabhängigkeit möglich sind. Deshalb kommen sie für Abblock- und Siebzwecke in Frage, bei denen diese Eigenschaften genau passen.

Verschiedene Bauformen

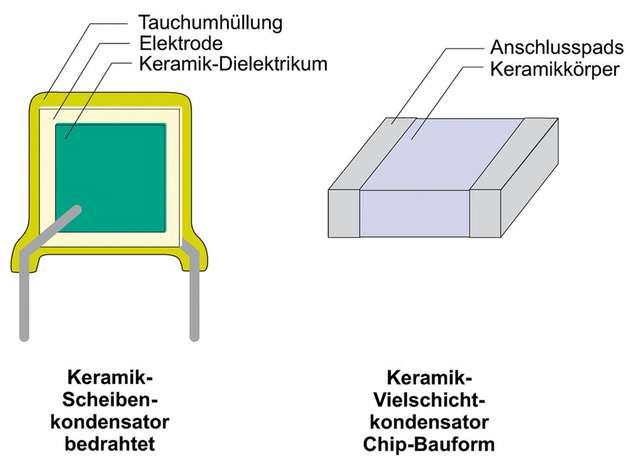

Scheibenkondensatoren stellen die Grundform der Keramik-kondensatoren dar. Sie bestehen aus zwei scheibenförmigen Platten, gebildet aus einem Keramik-Dielektrikum und einer Elektrode. An diese sind die Anschlussdrähte angebracht, die gesamte Anordnung wird dann noch mit einer Tauchumhüllung versehen.

Scheibenkondensatoren kommen wegen ihrer Robustheit und Spannungsfestigkeit hauptsächlich zur Funkentstörung in elektrischen Geräten zum Einsatz. Es gibt sie mit Kapazitäten von 1 pF bis 0,47 µF im Spannungsbereich von 10 V bis 40 kV. Sie arbeiten in einem Temperaturbereich von –55 bis 125 °C. Da Scheibenkondensatoren im Verhältnis zu ihrer Kapazität recht große Abmessungen besitzen und kaum für SMD-Technik einsetzbar sind, wurden sie weiterentwickelt. Durch Parallelschaltung von vielen miniaturisierten Scheiben und ständige Verbesserungen beim Keramikmaterial sind daraus so genannte Keramik-Vielschichtkondensatoren entstanden, die hauptsächlich in SMD-Bauformen angeboten werden. Diese keramischen Vielschicht-Chipkondensatoren sind mit Jahresstückzahlen von über einer Billion die meistproduzierten Kondensatoren. Sie sind in einem Temperaturbereich von –55 bis 260 °C erhältlich, wobei sich der Kapazitätsbereich von 0,01 pF bis 360 µF bei Nennspannungen zwischen 2,5 V und 7 kV erstreckt.

Problem Bruchempfindlichkeit

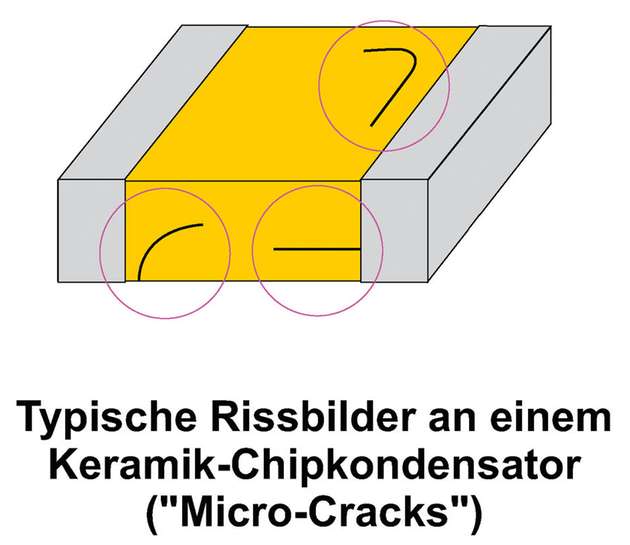

Keramik-Chipkondensatoren besitzen jedoch auch einen Nachteil: Bedingt durch das verwendete Keramikmaterial sind sie sehr bruchempfindlich. Daher ist die Biegefestigkeit sehr schlecht: Kommt es zu mechanischen Biege- oder Zugkräften, so entstehen im Keramikmaterial Risse. Diese Rissbildung ist unter der Bezeichnung „Flex Cracking“ bekannt und führt früher oder später zum Ausfall des Bauteils durch Kurzschluss infolge Verschiebung der Elektroden oder zu einer fortschreitenden Kapazitätsänderung.Besonders ärgerlich sind hierbei zwei Umstände:

Das Problem zeigt sich zumeist erst nach einer gewissen Betriebszeit und lässt sich durch Messverfahren im Vorfeld nicht feststellen.

Die Ursache für die Rissbildung ist schwierig festzustellen und zurückzuverfolgen.

Es ist daher unbedingt erforderlich, die möglichen Ursachen zu kennen und bereits rechtzeitig Vorsorge zu treffen, um das Problem überhaupt nicht erst entstehen zu lassen.

Ursachen für Flex Cracking

Die möglichen Gründe für die Entstehung von Rissen im Keramikmaterial sind vielfältig und haben stets mit physikalischen Einflüssen auf die Leiterplatte zu tun. Zunächst können alle Biegevorgänge beim Handling der Leiterplatte ursächlich sein: Bestückung (Platzierungskraft, mangelhafte Platinenaufnahme), Einpressen von Prüf- und Kontaktstiften, Bedruckung, Hand-Nachbestückung von bedrahteten Bauteilen, In-Circuit-Test (Druck der Prüfstifte, mangelhafte Platinenaufnahme), Magazinierung bzw. Lagerung der bestückten Leiterplatte, unsachgemäßer Transport und unvorteilhafte Verpackung.

Ein weiteres Problemfeld stellt der gesamte Lötprozess dar. Durch unterschiedliche Material-Dehnungskoeffizienten von Keramik, Leiterplatte und Lötstellen werden Zugkräfte auf den Kondensator ausgeübt und können ebenfalls zu Rissen führen:

Höhere Löttemperatur der Bleifrei-Lötung ist nachteilig, daher sind die Lötprofile der Bauteilhersteller genau einzuhalten

Keine Wellenlötung bei Chipkondensatoren, alternativ kann man diese auf die andere Platinenseite platzieren (beim Layout bereits einplanen)

Auch die Vorheiz- und Kühlstrecken sind zu überwachen

Keine Handlötung bei Chipkondensatoren

Beim Erstellen des Layouts ist bereits die richtige Platzierung der Bauteile wichtig. Hier sollte man keine Kondensatorchips in den Platinenecken anordnen. Verwendet man möglichst kleine Chipgrößen, so ist dies von Vorteil, da deren kleinere Grundfläche weniger empfindlich gegen Verbiegung der Platine ist. Zudem ist die Betriebserwärmung von Chipkondensatoren durch benachbarte Leistungsbauteile in Betracht zu ziehen. Auch sollten schwere Bauteile oder abgehende Leitungen nicht zu Verbiegungen der Leiterplatte führen.

Schließlich ist auch die Montage der bestückten Baugruppe eine Gefährdungsquelle. Hier gibt es ebenso diverse Problempunkte:

Manuelles Anklemmen von Leitungen an platinenseitige Anschlussklemmen

Ungünstige Befestigungspunkte der Leiterplatte

Aufbringen von Steckverbindern

Viele Probleme entstehen ebenso durch die Umgebungsbedingungen der Baugruppe. Nachteilig sind hier naturgemäß große Temperaturschwankungen und insbesondere Schwingungsbeanspruchungen. Im letzteren Fall sind dringend Untersuchungen zum Verhalten der Leiterplatte über das gesamte auftretende Frequenzspektrum angeraten. Bei großen Schwingamplituden der Platine sind natürlich negative Auswirkungen auf die verbauten Chipkondensatoren zu erwarten. Sehr praktikabel ist hierfür eine Modalanalyse mit Laser-Scan-Vibrometrie. Damit lassen sich Eigenfrequenzen, Resonanzen und Steifigkeiten beim Betrieb der Baugruppe ermitteln. Man kann damit Fehler bei der Befestigung oder beim Aufbau einer Leiterplatte aufdecken und abstellen. Schon Mancher hat sich gewundert, welches Eigenleben eine vermeintlich superstabile Platinenbefestigung bei der Resonanzfrequenz führte.

Ist Flexibilität die Lösung?

Die Hersteller von Chipkondensatoren haben in den letzten Jahren Konzepte entwickelt, um die Anfälligkeit der Bauteile gegen die vorstehend beschriebenen Beanspruchungen zu reduzieren. Daraus sind diverse Kondensator-Baureihen mit entsprechenden „flexiblen“ Technologien entstanden. Hier kann man jedoch nur von Verbesserungen sprechen, eine vollkommene Lösung ist kaum in Sicht.

Da diese Kondensatorserien zusätzlich höhere Kosten und Beschaffungsprobleme verursachen können, sollte man bei Ausfällen von Chipkondensatoren immer zunächst eine Ursachenforschung betreiben, um das Problem an der Wurzel zu packen. Damit verbessert man auch die Betriebssicherheit der anderen Leiterplattenkomponenten, welche ja genauso unter physikalischem Stress stehen.