Eine Gruppe aus Forschenden der Universitäten Erlangen-Nürnberg, Bayreuth und Haifa in Israel, des Max-Planck-Instituts für Kolloid- und Grenzflächenforschung in Potsdam, der Charité – Universitätsmedizin Berlin sowie der TU Berlin als Konsortialführerin haben eine neue DFG-Forschungsgruppe gegründet.

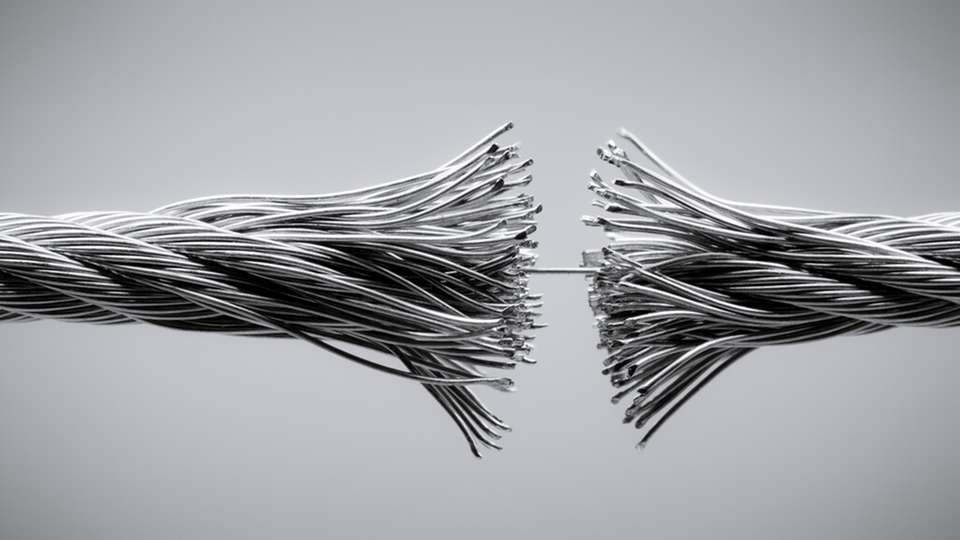

Ziel ist die Entwicklung neuer Materialien durch Bioinspiration. Sie sollen widerstandsfähiger sein gegen das gefährliche Phänomen der Materialermüdung, die ohne Vorwarnung zum Materialversagen und damit zu schweren Unfällen führen kann.

„Ein Bruch aufgrund von Materialermüdung ist im täglichen Leben kaum vorherzusagen, weil sich die Schädigung ohne makroskopisch sichtbare Anzeichen über lange Zeiträume aufbaut“, sagt Prof. Dr. Claudia Fleck, Leiterin des Fachgebiets Werkstofftechnik an der TU Berlin und Sprecherin der Forschungsgruppe. Durch vielfach wiederholte Beanspruchung bei kleinen Lasten kommt es zu Mikrorissen, die langsam wachsen. Erst wenn der verbleibende, stabile Querschnitt des Bauteils die Last nicht mehr tragen kann, kommt es unvermutet zum Bruch.

Zugunglück von Eschede ging auf Materialermüdung zurück

„Man kennt dieses Phänomen von sogenannten Spontanbrüchen etwa bei Sportlern oder Tänzern. Auch wenn Fahrradrahmen oder Lenkergabeln unerwartet brechen, ist die Ursache oft Materialermüdung“, erklärt Dr. Oliver Görke, Mitglied des Konsortiums vom Fachgebiet Keramische Werkstoffe der TU Berlin. Quasi im Zeitraffer nutze man das Phänomen, wenn man kleine Drähte kürzen will und sie mehrfach hin und her biege, bis sie brechen.

„Materialermüdung war in der Vergangenheit auch Ursache sehr schwerer Unfälle mit Toten und Verletzten, wie etwa der ICE-Unfall von Eschede 1998, der letztendlich auf einen Ermüdungsbruch eines Radreifens zurückging.“

Spontan kollabierende Tannen werden selten beobachtet

Naturmaterialien sind nun auch für lange Zeiträume ständig wiederkehrenden Belastungen ausgesetzt: Bäume werden vom Wind hin- und her gezerrt, Korallen von den Gezeiten und Meeresströmungen, die natürliche Keramikschicht auf unseren Zähnen übersteht hunderttausende von Kaubewegungen.

„Evolutionär sind diese Materialien für ihren Einsatz perfektioniert worden, in ihnen stecken sozusagen Millionen Jahre an Entwicklungszeit durch Versuch und Irrtum“, sagt Claudia Fleck. „Zweige brechen zwar unter ungewöhnlich starken Schneemassen, aber keine Spaziergänger*in hat je eine spontan kollabierende Tanne gesehen. Auch gesunde Zähne brechen in den seltensten Fällen einfach so. Wir wollen nun besser verstehen, wie die Natur das macht.“

Vielfältige Untersuchungsmethoden

Einige grundlegende Mechanismen sind dabei bereits bekannt. So können mikrostrukturelle Merkmale wie weiche Grenzflächen, Ablagerungen oder die Partikelgröße die Zähigkeit, die Festigkeit oder die plastische Verformbarkeit erhöhen und so die Bildung und das Wachstum von Mikrorissen verhindern.

Die neue DFG-Forschungsgruppe will nun diese Wechselwirkungen genau untersuchen und diese Erkenntnisse in die Entwicklung synthetischer Verbundwerkstoffe einfließen lassen. Dabei werden neben spezialisierten mechanischen Testverfahren viele zerstörungsfreie Untersuchungsmethoden wie Computertomographie, Elektronenmikroskopie oder der Einsatz von Synchrotronstrahlung aus Teilchenbeschleunigern zum Einsatz kommen.

Effizientes Design mit modernen Fertigungsverfahren

„Unser interdisziplinäres Team besteht aus Ingenieuren und Ingenieurnnen, Physiker und Physikernnen, Biologen und Biologinnen und sogar Zahnärzten und Zahnärztinnen, die die einzelnen Teilprojekte zu Holz, Zähnen, Fischknochen und Korallen jeweils gemeinsam bearbeiten“, erzählt Sprecherin Fleck. Dabei wird auch die Strategie der „umgekehrten Biomimetik“ zum Einsatz kommen. Dabei geht es darum, die Natur nicht einfach eins zu eins zu kopieren, sondern die Merkmale und Prinzipien herauszufinden, die wirklich für einen höheren Ermüdungswiderstand essenziell sind. „Das verhindert ein ‚Overdesign‘, bei dem ein Material vielleicht unnötig kompliziert aufgebaut werden müsste oder Eigenschaften bekommt, die im alltäglichen technischen Einsatz gar nicht notwendig sind“, sagt Fleck.

Ein weiterer Vorteil, den die Natur nicht hatte: Mit heutigen additiven Fertigungs- und Syntheseverfahren für die Strukturierung von Nanokompositsystemen lassen sich Materialien mit neuen Eigenschaften wesentlich schneller herstellen als über die evolutionäre Entwicklung mit dem Try-and-error-Prinzip.

Transfer in Ausbildung und Praxis

Die Ergebnisse des Projekts sollen nicht nur für Industrie und Wirtschaft zugänglich gemacht werden, sondern auch in die Ausbildung von Studierenden der Materialwissenschaften und der Biologie einfließen. Möglich wären auch spezielle Masterkurse und vielleicht sogar ein spezielles Masterprogramm „Biological and Bioinspired Materials Science“. Nach der Projektlaufzeit von vier Jahren ist eine Verlängerung auf weitere vier Jahre nach positiver Begutachtung möglich.

.jpg)