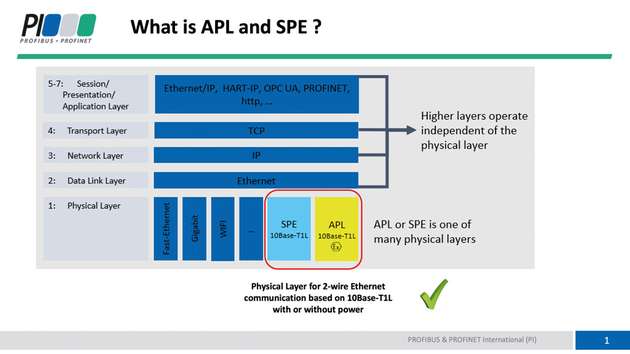

Die Digitalisierung in der Prozessindustrie ging viele Jahre nur mühsam voran. So war es lange Zeit nicht möglich, ergänzende Tools, zum Beispiel zur Verbesserung eines Prozesses, in Leitsysteme zu integrieren. Vielmehr musste bei Änderungen erst ein aufwändiger Engineeringprozess in Gang gesetzt oder entsprechende zusätzliche Schnittstellen geschaffen werden. Mit Ethernet-APL ist nun der ungehinderte Zugriff auf sämtliche Prozess- und Gerätedaten bis hinunter zu jedem einzelnen Feldgerät möglich, selbst in explosionsgeschützten Bereichen. Ethernet-APL ist ein Physical Layer für unterschiedliche Protokolle, wie Profinet. So kann Profinet für die Prozesssteuerung verwendet werden, während über OPC-UA zusätzlich Diagnose-Daten oder andere Informationen zum Beispiel für Langfrist-Analysen bereitgestellt werden.

Herausforderungen rund um SPE

Die Fertigungsindustrie steht derzeit vor ähnlichen Diskussionen rund um die Anbindung von Geräten auf dem letzten Meter. Single-Pair-Ethernet (SPE) bedeutet weniger Verkabelung als Industrial Ethernet, da Energie und Daten über dasselbe Kabel transportiert werden können. Dies bedeutet eine schnellere Inbetriebnahme von Geräten mit integrierter Spannungsversorgung. Dadurch wären zudem neue Verdrahtungslösungen und kompaktere Sensoren und Aktoren möglich. Von der höheren Flexibilität durch das dünnere Kabel würden zum Beispiel Roboteranwendungen und Kräne profitieren, aber auch intelligente Gebäudenetzwerke oder IoT-Anwendungen. Zudem benötigt man weniger Kupferkabel. Das Netzwerkdesign ist einfacher, es sind längere Leitungen möglich und es ist ein nahtloser Datenzugriff über alle Ebenen möglich.

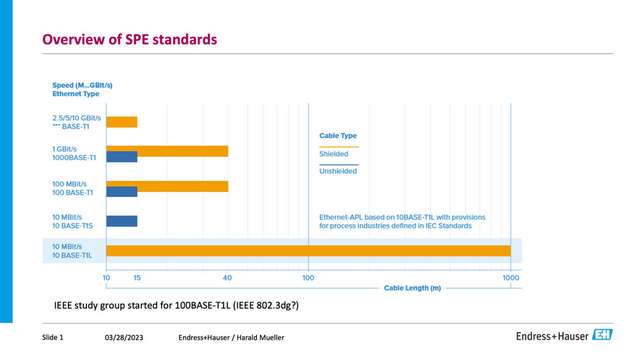

Allerdings umfasst die Single-Pair-Ethernet-Technologie verschiedene Standards, die unterschiedliche Datenraten und Kabellängen unterstützen und somit für verschiedene Anwendungen geeignet sind. Zudem adressieren Anbieter von Sensoren und Aktoren mit ihren Komponenten in aller Regel mehrere Zielbranchen. Aufgrund der technischen Randbedingungen der anvisierten Zielmärkte und der Implementierungsmöglichkeiten wurden verschiedene Sub-Standards entwickelt, die sich vor allem hinsichtlich Datenrate und möglicher Leitungslänge unterscheiden. Außerdem stehen verschiedene Leistungsklassen für die Stromversorgung zur Verfügung.

Die Folge: In Zukunft müsste man unterschiedliche Geräte für die diversen Anwendungen entwickeln, prüfen, zulassen, produzieren und aufs Lager legen. Weder Hersteller noch Anwender begrüßen eine solche Entwicklung.

An einem Strang ziehen

Das Ethernet-APL-Projekt hat eindrucksvoll gezeigt, wie Hersteller und Anwender in kurzer Zeit eine standardisierte Technologie zur Marktreife gebracht haben. Es liegt nahe, diese Vorgehensweise auch auf SPE zu übertragen. Derzeit wird daher an einem neuen Standard IEEE802.3dg 100BASE-T1L gearbeitet mit einer maximalen Kabellänge von 500 m. Dieser wird alle Anwendungen der Fertigungsindustrie unterstützen. Mit dem Auto-Neogotiation Support für 10BASE-T1L wird die Rückwärtkompatibilität sichergestellt.

Neben der Datenübertragung über Ethernet werden die Endgeräte über PoDL (Power over Data Line) mit Strom versorgt. Das spart Platz, da weniger Leitungen und Steckverbinder benötigt werden, zudem gelingt der Gerätetausch unkompliziert und schneller. Gleichzeitig ist eine protokollneutrale einheitliche Geräte- und Schalterimplementierung möglich. Komponenten und Schaltungen in den Geräten können vereinheitlicht werden.

Ein gemeinsames Vorgehen bei Entwicklungen rund um Ethernet SPE bietet enorme Vorteile. Geräte, die zuerst im PA-Umfeld, das heißt mit Ethernet-APL entwickelt wurden, ließen sich mit geringem Umstellungsaufwand auch in der Fertigungsautomatisierung oder in hybriden Industrien, wie in der Verpackungsindustrie einsetzen. Einige Hersteller haben bereits die Sensoren und Aktoren mit 10BASE-T1L für den Betrieb an der PoDL Power Class 10 mit 30V DC-Versorgung vorbereitet. Somit ist ein schneller Markteintritt möglich, wenn die entsprechenden Switches zur Verfügung stehen. Die Zusammenarbeit zwischen Switch-Hersteller und Sensor-/Aktor-Hersteller wurde ebenfalls gestartet.

Ganzheitliches Konzept, schnelle Umsetzung

Nun geht es um die Entwicklung eines organisationsübergreifenden Konzepts für den Einsatz von PoDL unter Berücksichtigung der Leistungsklassen 10, 11, 12 und optional der Leistungsklassen 13, 14, 15. Außerdem geht es um den Betrieb von Ethernet APL-Sensoren mit der Power Class 10 ohne den Support eines PoDL-Chip im Sensor. Die Ausarbeitung eine State Maschine zur Umsetzung ist bereits herstellerübergreifend erfolgt. Erste Ergebnisse werden in Ende 2023 veröffentlicht und sollen entsprechend in der SPE Profinet-Spezifikation eingearbeitet werden.

Außerdem wird noch ein SPE-Switch benötigt, der die Stromversorgung sowohl für SPE-Feldgeräte mit integriertem PoDL-Chip als auch für SPE-Feldgeräte ohne integrierten PoDL-Chip (dafür aber mit Unterstützung der PoDL-Klassen 10, 11, und 12) unterstützt. Hierfür muss ein Mechanismus für den automatischen und manuellen Stromversorgungsbetrieb implementiert werden. Erste Proof-of-Konzepte sind bereits erfolgreich abgeschlossen. Ergänzend sitzen bereits namhafte Switch-Hersteller an einem Tisch, um auch hier eine gemeinsame Lösung zu entwickeln und die Technologie voranzutreiben.

Richtige Aufgabe für PI

Damit Installation und Anwendung möglichst einfach und vom Anwender akzeptiert werden, sind jedoch noch weitere häufig unterschätzte Arbeiten nötig. So müssen Richtlinien für die Installation und Konstruktion auf den Weg gebracht werden. Dazu gehören Topologien, Kabeltypen, Anschlüsse, technische Parameter, und so weiter aber auch Konformitätstest, um die Interoperabilität zu gewährleisten. Im Laufe des Prozesses folgen die Spezifikationen von Diagnose und Konfiguration, die Zertifizierung der Geräte sowie die Erstellung von Guidelines in Bezug auf Installation, Inbetriebnahme und Validierung. Alles Schritte, mit denen PI als Standardisierungsorganisation viel Erfahrung hat und bereits seit Jahrzehnten erfolgreich umgesetzt hat.

.jpg)