Der Nutzen und die Notwendigkeit der Digitalisierung entlang der Wertschöpfungskette sind im Maschinen- und Anlagenbau bekannt und akzeptiert. Der Komponentenhersteller möchte seinen Kunden digitale Abbilder seiner Produkte bereitstellen, damit dieser sein Automatisierungskonzept virtuell testen und optimieren kann. So kann zum Beispiel eine virtuelle Inbetriebnahme (VIBN) durchgeführt werden, und es entsteht ein Simulationsmodell der Maschine beziehungsweise Anlage. Der Betreiber der Anlage kann sein Personal frühzeitig schulen und den Betrieb inklusive Wartung rechtzeitig planen und optimieren. Digitale Zwillinge sind dabei die Eingangs- und die Ausgangsgröße der Simulation beziehungsweise der VIBN.

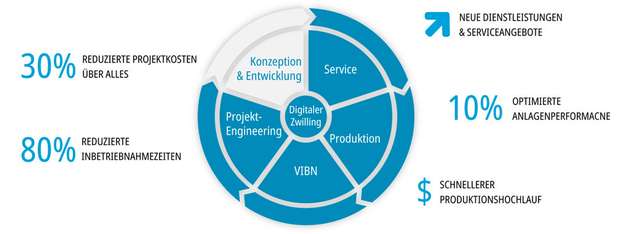

Die Angaben der Hersteller von Simulationswerkzeugen und die Umfragen bei den Anwendern ergeben ein einheitliches Bild: die benötigte Zeit für die reale Inbetriebnahme einer Anlage kann im Schnitt um 80 Prozent verkürzt werden. Weitere Vorteile und Nutzen im Engineering bezüglich Qualität, Kosten und Zeit gehen einher.

Digitale Zwillinge

Ein Digitaler Zwilling (englisch „Digital Twin“) bezieht sich auf ein computergestütztes Modell eines materiellen oder immateriellen Objekts, welches für verschiedene Zwecke verwendet werden kann. Bezieht man den Digitalen Zwilling auf die Produktion als das Haupteinsatzgebiet, dann ist es unerheblich, ob das Gegenstück in der realen Welt bereits existiert oder zukünftig erst existieren wird. Der Digitale Zwilling begleitet den gesamten Lebenszyklus einer Produktionsanlage (Design, Erstellung, Betrieb und Wiederverwertung).

Bei der VIBN wird die Produktionsanlage durch ihr digitales Abbild als virtuelle Anlage beschrieben. Besteht diese Abbildung aus virtuellen Komponenten, die das gleiche Verhalten wie reale Komponenten hinsichtlich Schnittstellen, Parametrierung und Betriebsarten aufweisen sowie reproduzierbare Tests inklusive Safety ermöglichen, dann sind die Ergebnisse in beide Richtungen zwischen der realen und der virtuellen Repräsentanz im Sinne eines Digitalen Zwillings übertragbar. Im Produktionsumfeld existieren also nicht nur Digitale Zwillinge für die gesamte Anlage, sondern auch für die zugehörigen Komponenten und Baugruppen, beispielsweise für Antriebe, Sensorik, Roboter inklusive Zubehör, Fördertechnik, …

Plattform für Digitale Zwillinge

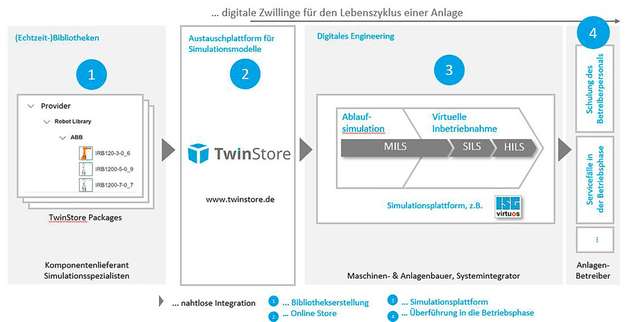

Der TwinStore der Firma Industrielle Steuerungstechnik schafft die nötige Brücke zwischen Anwender und Komponentenhersteller. TwinStore bietet eine digitale Austauschplattform für Simulationsmodelle. Die Komponentenhersteller können hierüber bereits implementierte und validierte Simulationsmodelle bereitstellen, die dann in Simulationsprojekten des Maschinen- und Anlagenbauers direkt verwendet werden können.

Die Simulationsmodelle beinhalten den kompletten Aufbau bezüglich Mechanik und Elektrik sowie das exakte Verhalten (Software) der Baugruppe oder Komponente und ermöglichen so eine exakte und echtzeitfähige Simulation der Anlage. Das Ergebnis dieser Simulation kann ebenso als digitaler Zwilling in der Plattform abliegen. Somit ist die Wieder- und Weiterverwendung bestehender Modelle, unabhängig vom Status in der Wertschöpfungskette, gegeben.

Simulation

Die Simulationstechniken haben sich in letzter Zeit deutlich weiterentwickelt. Sie gehen vielfach über die virtuelle Inbetriebnahme hinaus, sie begleiten die unterschiedlichen Phasen der Produktentstehung bis hin zu einem digitalen Abbild der fertigen Anlage.

Wird die Steuerungsfunktionalität ersatzweise nicht im originalen Programm-Code, sondern durch Ersatzmodelle abgebildet, dann spricht man bei der VIBN von der Model-in-the-Loop Simulation (MiLS). Bei der Software-in-the-Loop Simulation (SiLS) wird das Steuerungsprogramm in einer virtuellen Steuerung (SPS, CNC, RC) getestet, die in der Regel auf dem Simulationssystem ablauffähig ist. Diese Methode wird oft als Vorstufe zur Hardware-in-the-Loop Simulation (HILS) eingesetzt, um Steuerungsprogramme bereits in einer frühen Phase des Engineerings ohne den Anspruch an die deterministische Echtzeit überprüfen zu können.

Bei der HILS werden eine oder mehrere Steuerungen über reale Feldbusse an das Verhaltensmodell der Maschine / Anlage angeschlossen. Neben der 3D-Visualisierung werden dabei auch echtzeitkritische Abläufe sowie die exakte Performance der Anlage inklusive Safety überprüft. Das wesentliche Ziel liegt hier auf der Verkürzung der realen Inbetriebnahme und der Möglichkeit, das Simulationssystem als Digitalen Zwilling für Optimierungen und Schulungen ohne Gefährdung des Bedieners und der Produktionseinrichtung anhand der originalen Produktionsdaten durchzuführen zu können.

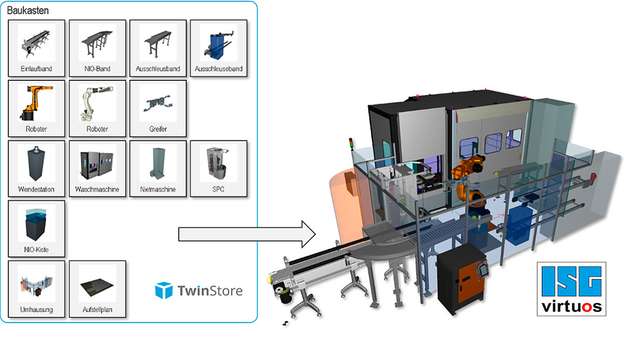

Zu den wichtigen Eigenschaften einer Simulationsumgebung gehört es, die unterschiedlichen Verfahren gleichzeitig einsetzen zu können, ohne dabei die Modelle jedes Mal neu aufsetzen zu müssen. Applikationsspezifische Szenarien werden bei der Simulationsplattform ISG-virtuos aus virtuellen Komponenten und zusammengesetzten Baugruppen generiert.

Fazit

Die Vision der Digitalen Fabrik ist es, Digitale Zwillinge von Maschinen und Anlagen zur Verfügung zu haben. Um die eingangs beschriebenen Vorteile dabei voll nutzen zu können, müssen die entsprechenden Werkzeuge für eine Austauschplattform für Komponentenmodelle und eine flexible Simulationsumgebung zur Verfügung stehen. Mit dem TwinStore und der Simulationsumgebung ISG-virtuos sind diese Voraussetzungen erfüllt.