Je mehr Energie Batterien speichern, desto weiter fahren E-Autos. Doch die Batterie ist nicht alles: Forscher vom Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM haben gezeigt, dass sich aus dem gesamten Antriebsstrang noch einiges herauskitzeln lässt.

Im Projekt „SiCeffizient“ haben sie sich dabei auf den Wechselrichter konzentriert. Aufgrund seiner zentralen Lage zwischen Batterie und Motor durchfließen ihn und seine Transistoren hohe Ströme. Im Projekt kamen deshalb besonders effizient arbeitende Halbleiter aus Siliziumcarbid (SiC) zum Einsatz, die beim Durchfließen deutlich weniger Verluste haben.

Diese Halbleiter sind allerdings recht teuer. Daher ist es sinnvoll, möglichst wenige Transistoren einzusetzen. Weil diese dann aber pro Stück mehr Verlustleistung erzeugen und sich stärker erhitzen, haben die Forschenden auch die Kühlelemente der Wechselrichter völlig neu gestaltet.

Bis zu sechs Prozent mehr Reichweite

In Wechselrichtern treten vor allem beim Beschleunigen, Abbremsen und schnellen Fahren Verluste auf, wenn große Mengen Strom zwischen Motor, Wechselrichter und Batterie hin- und herfließen. Die SiC-Halbleiter verringern diese Verluste.

„Wir gehen davon aus, dass Elektroautos durch diese Optimierung des Antriebsstrangs am Ende eine um bis zu sechs Prozent größere Reichweite haben“, sagt Eugen Erhardt, der am Fraunhofer IZM für „SiCeffizient“ zuständig ist. Bei einem Elektroauto-Akku lässt sich ein solcher Leistungssprung normalerweise nur durch den Einsatz von mehr Akkus oder mit erheblichem Forschungsaufwand erreichen.

Druckfeste Kühlkörper durch 3D-Druck

Wechselrichter für Elektroautos werden mit Wasser gekühlt. Wärme, die in den Transistoren entsteht, wird für gewöhnlich über einen massiven Kühlkörper abgeleitet. Dieser besitzt Kühlstäbe, sogenannte Finnen, die ins Wasser ragen und die Wärme abgeben.

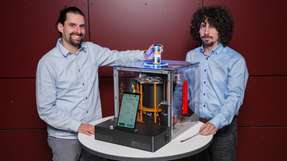

Für die Kühlung der wertvollen SiC-Transistoren haben die Forscher einen neuen Kühlkörper mit vergleichsweise dünnen Wänden im 3D-Druck hergestellt. Er ist so gestaltet, dass die Transistoren auf einer nur wenige Millimeter dünnen Metallplatte sitzen. Dadurch rücken sie dichter an das Kühlmedium heran, was die Kühlwirkung verstärkt.

Damit sich die Metallplatte bei Belastung nicht verbiegt, sind die Kühlfinnen so angeordnet, dass sie die Metallplatte wie Säulen stützen. Durch diesen Aufbau kann der Kühlkörper sowohl dem Druck des Kühlwassers als auch den Kräften standhalten, die beim Aufsintern der Transistoren auftreten.

Ein Problem gibt es aber noch: Leistungsmodule werden aus verschiedenen Werkstoffen zusammengebaut, die sich beim Erwärmen unterschiedlich stark ausdehnen. Im Aufbau kommt es deshalb zu Spannungen und Materialermüdung – und damit zu einem potenziellen Ausfall des Wechselrichters.

Der neue Kühlkörper soll auch das lösen. Da seine Metallplatten recht dünn gehalten sind, können sie Spannungen bei der Erwärmung oder beim Abkühlen durch leichte Verformung ausgleichen. Damit ist der ganze thermoelektrische Aufbau sehr flexibel, was die SiC-Halbleiter schont und die Lebensdauer steigert.

Und noch etwas verringert die Spannung in den neuen Wechselrichter-Modulen: Sie werden nicht wie üblich über feste Leiterbahnen aus Kupfer mit anderen elektronischen Komponenten verbunden. Stattdessen wird der Aufbau aus Kühlkörper und SiC-Transistoren mittels feiner Kupferlitzen verknüpft.

Einsatz bei Porsche

In den kommenden Monaten soll die Entwicklung beim Projektpartner Bosch getestet werden. Die Firma Porsche will das Gerät anschließend in einen neu konzipierten Antriebsstrang einbauen, der ganz auf den SiC-Aufbau abgestimmt ist.

Bis zur Serienreife werde es allerdings noch etwas dauern, wie Erhardt berichtet. „Zunächst einmal führen wir alles zu einem Prototypen zusammen. Danach müssen die einzelnen Prozessschritte noch optimiert werden.“