Wie schwach manche Glieder einer Lieferkette sein können, haben die Corona-Pandemie und der russische Angriffskrieg gegen die Ukraine schmerzhaft deutlich gemacht. Auf der anderen Seite konnten selbst diese einschneidenden Ereignisse die grundlegenden Trends der Weltwirtschaft nicht im Kern beeinflussen; Digitalisierung und Vernetzung bleiben treibende Faktoren der Ökonomie.

Der ständige Echtzeitaustausch von Daten ist entlang der typischen Lieferkette jedoch noch lange nicht angekommen. Informationen über aktuelle Bestände oder absehbaren Nachschubbedarf sind meist nur punktuell verfügbar. Für Durchgängigkeit fehlt es an Standards und Infrastruktur. Die vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Initiative Manufacturing-X soll das ändern und mehrere Ziele gleichzeitig erreichen: Resilienz in den Lieferketten, Ausschöpfen des Potenzials digitaler Geschäftsmodelle, nachhaltige Ökonomie mit ökologischem Fundament.

Blaupause Catena-X

Die noch vom Wirtschaftsminister der Vorgängerregierung, Peter Altmaier, angestoßene Initiative GAIA-X hat die Grundlagen für einen sicheren und vertrauenswürdigen europäischen Datenraum entwickelt. Ein Kernbaustein ist hier der Eclipse Data Space Connector (EDC) für eine abgesicherte interoperable Punkt-zu-Punkt Kommunikation mit durchgängiger Semantik. Dabei werden getrennte Kanäle für die Nutz-Daten („Data Plane“) und für die Kontrolle und Abwicklung der Kommunikation („Control Plane“) verwendet.

Die deutsche Automobilindustrie hat auf dieser Grundlage das Daten-Ökosystem Catena-X geschaffen, das alle Akteure entlang der gesamten Wertschöpfungskette der Branche verbindet. Wie die gemeinsame Datennutzung wirtschaftlichen und zugleich ökologischen Ertrag bringen kann, zeigt das Beispiel Fahrzeug-Recycling: Heute werden weniger als neun Prozent der in Autos verarbeiteten Materialien wiederverwendet, hauptsächlich weil für den Rest entscheidende Informationen fehlen. Mit Catena-X kann der Recycling-Anteil voraussichtlich schon in naher Zukunft stark wachsen. Das System soll nun als Blaupause für Manufacturing-X dienen und von der Automobil- auf die gesamte verarbeitende Industrie übertragen werden. Dort sind nicht nur die Produkte verschiedenartiger, auch die Wertschöpfung gestaltet sich wesentlich komplexer. Der Fokus wird bei Manufacturing-X daher von der Wertschöpfungskette weg und hin zum Lebenszyklus verschoben.

Bewährte Standards, neue Regularien

Sowohl Catena-X als auch Manufacturing-X greifen auf bereits bewährte Standards der Industrie 4.0 zurück. Hier ist insbesondere die Verwaltungsschale (Asset Administration Shell, AAS) zu nennen, die als IEC-Norm 63278-1 die digitalen Abbilder von physischen Assets standardisiert. Sie ist in domänenspezifische Teilmodelle untergliedert, welche wiederum aus Dateien, Merkmalslisten oder einzelnen beschreibenden Merkmalen aufgebaut sind und von Experten für die jeweiligen Bereiche definiert werden. Die Koordination dieser Arbeiten sowie die kostenlose Bereitstellung in Form standardisierter Vorlagen (Templates) in einem Github-Repository übernimmt die International Digital Twin Association (IDTA).

Ein solches Teilmodell soll der Digital Product Passport (DPP) werden, den die EU ab 2024 zunächst in mehreren Schlüsselindustrien zur standardisierten Bereitstellung von Daten zu einzelnen Produkten fordert. Der DPP enthält Informationen über Echtheit, Herkunft, Lieferkette und Produktion, ermöglicht die Rückverfolgbarkeit und soll zu nachhaltiger Kreislaufwirtschaft beitragen.

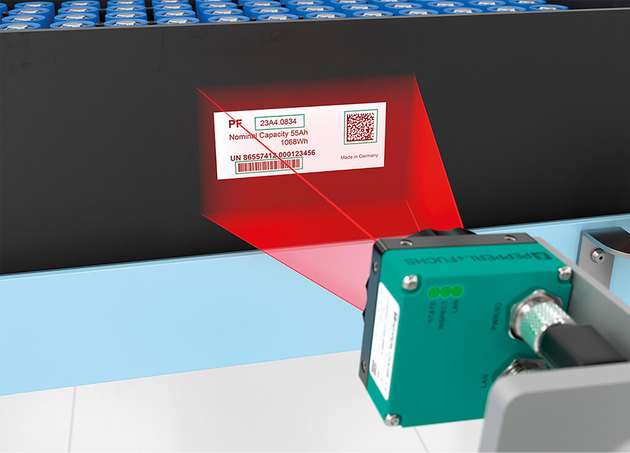

Ein weiterer Baustein von Manufacturing-X ist der Identification Link, an dessen Entwicklung und Normung als IEC 61406 Pepperl+Fuchs als Gründungsmitglied des Digital-Data-Chain-Konsortiums (DDCC) mitgearbeitet hat. Ein in Form eines 2D-Barcode direkt auf dem Gerät angebrachter Identifikationslink erlaubt die eindeutige Identifizierung beispielsweise per Mobilgerät für jede einzelne Seriennummer. Dazu liefert der Link die direkte Verbindung zu umfassenden Herstellerinformationen und schafft einen wichtigen Kommunikationspfad innerhalb des digitalen Datenraums von Manufacturing-X.

Der Ursprung vieler Informationen über konkrete Objekte liegt im Shop-Floor, also den Feldebenen von Produktion und Logistik, wo die Komponenten hergestellt werden und verschiedene Stationen durchlaufen. Vor allem interessante Daten sind Anwesenheit, Identität, Lage sowie Position von Produkten, Materialien oder auch Betriebsmitteln. Um solche Informationen aus den Feldebenen zu erhalten und nutzen zu können, benötigt man moderne, netzwerkfähige Sensorik, die im Idealfall mit allen beteiligten Ebenen direkt kommunizieren kann.

Echtzeitinformation sichert Lieferketten

Um den Prinzipien von Industrie 4.0 zu entsprechen, müssen physische Assets (Rohstoffe, Halbfertigwaren und Endprodukte) eine durchgängige und normierte virtuelle Repräsentanz in Form einer Verwaltungsschale vorweisen. Die Zuordnung vom physischen Gegenstand zu seiner Verwaltungsschale erfolgt über eindeutige Identifikatoren (Unique Identifier), welche optisch als 2D-Codes oder in Form von RFID-Transpondern auf den Komponenten angebracht werden. Diese Funktion kann auch der oben genannte Identification Link erfüllen. Mit geeigneten Lesegeräten gelesen können die Gegenstände somit eindeutig identifiziert und auf deren Verwaltungsschalen referenziert werden.

Eine durchgängige Ortsbestimmung von Objekten wird mit omlox möglich, einem offenen Standard für die industrielle Lokalisierung. Mit Plug-and-Play-Interoperabilität kombiniert es Technologien wie UWB, Wi-Fi, GPS, 5G, RFID und Bluetooth zu einem durchgängigen Informationsfluss. Wenn zum Beispiel ein Transportfahrzeug mit omlox-fähigen RFID-Schreib-/Lesegeräten ausgestattet ist, können damit einzelne Güter beim Beladen identifiziert und während des Transports ihr Status und Aufenthaltsort via GSM und 5G übertragen werden. Nachgelagerte Prozesse lassen sich auf diese Weise sofort an veränderte Transportbedingungen anpassen.

Vorgaben der EU wie die Richtlinie zur Nachhaltigkeitsberichterstattung (CSRD) oder die Vorschriften zur Lieferkettenkontrolle können eine effiziente Kommunikationsinfrastruktur zwischen Geschäftspartnern zur Existenzfrage machen. Für Komponenten-Hersteller wird die Bereitstellung von Verwaltungsschalen zu ihren Produkten zur Notwendigkeit werden. Die Pepperl+Fuchs Tochter Neoception bietet dazu mit ihrer Digital Twin Infrastructure eine effiziente Lösung an, mit welcher auf der Basis existierender Datenstrukturen Verwaltungsschalen automatisiert erstellt werden können.

Die Umsetzung von Manufacturing-X hat gerade erst begonnen, nimmt aber – von einem Förderbetrag in dreistelliger Millionenhöhe befeuert – zügig Fahrt auf. Eine Reihe von Konsortien arbeitet bereits an Anwendungsfällen mit relevanten Produkten und Dienstleistungen, die den Nutzen von digitalisierten Wertschöpfungsketten demonstrieren können. Zu den wichtigsten Zielen gehört es, dass auch mittelständischen Unternehmen im digitalen Raum unabhängig und selbstbestimmt agieren können. Als Automatisierungsspezialist mit Schwerpunkt Sensorik und Kommunikationstechnologien bietet Pepperl+Fuchs eine breite Palette von Produkten und Dienstleistungen an, die für die Umsetzung der Initiative unverzichtbar sind.